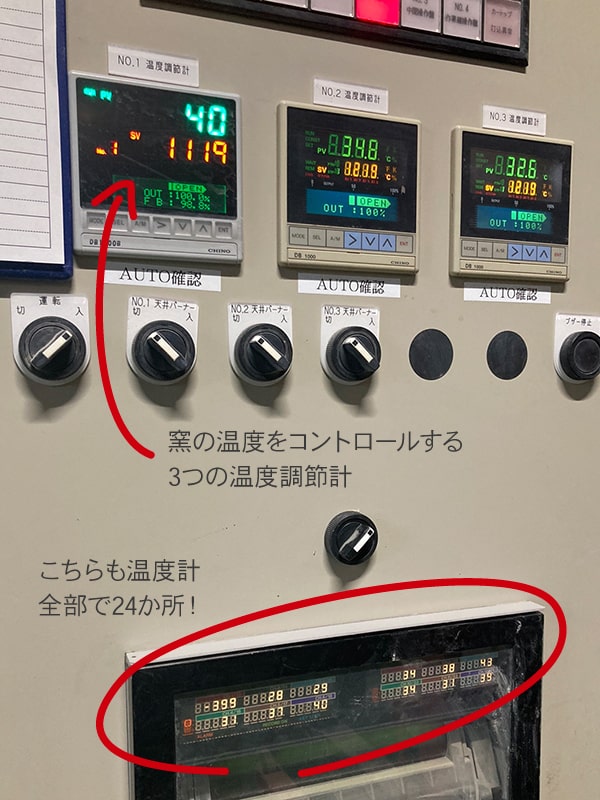

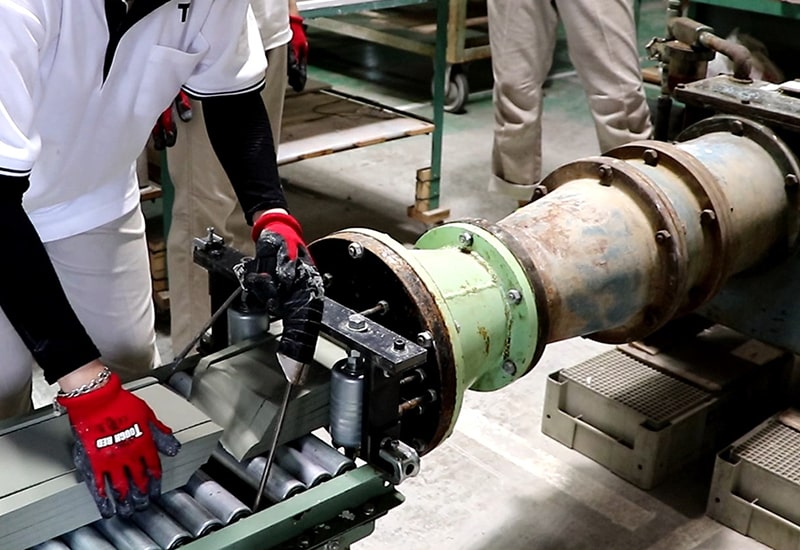

わたしたちがつくるタイル、そのつくっている現場の日常を、写真、動画を交えながら、工程を追って順にご紹介しています。

これまで、タイルが出来上がるまでを順を追って紹介してきましたが…

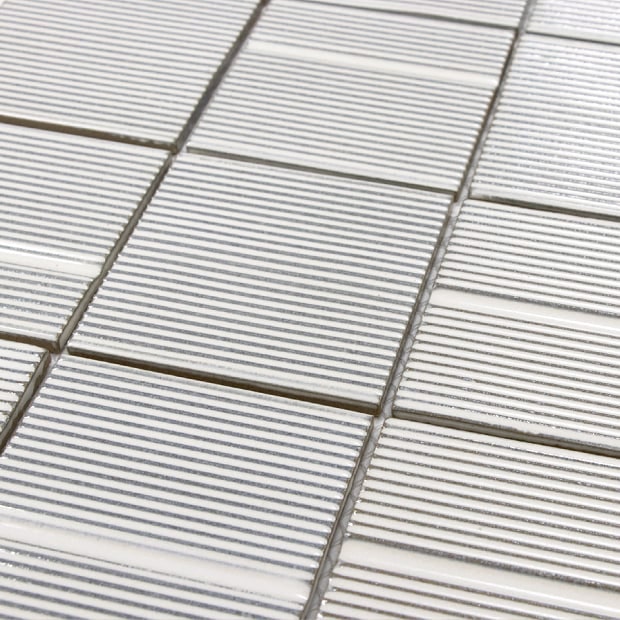

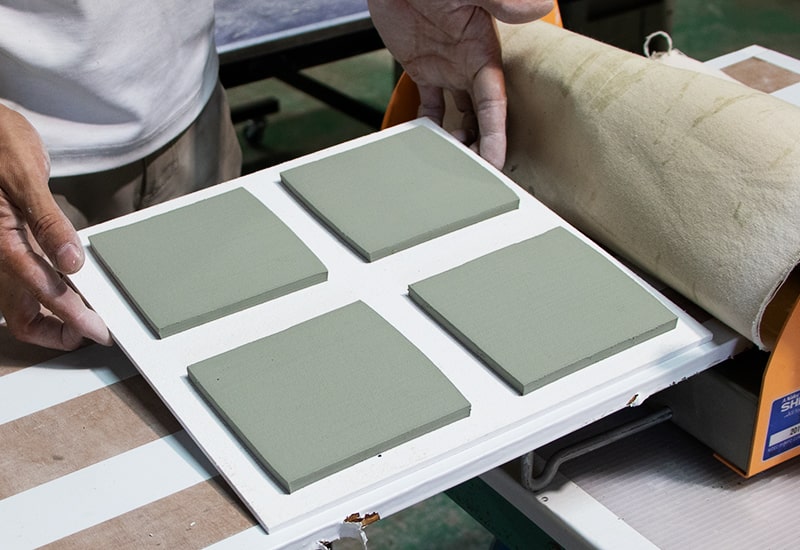

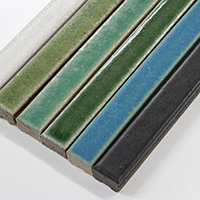

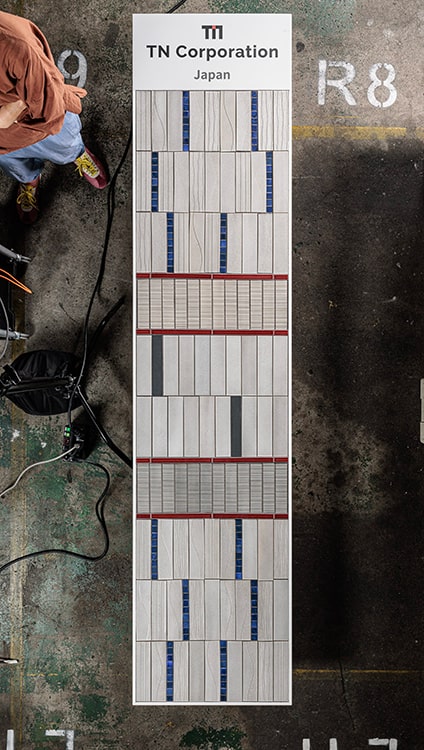

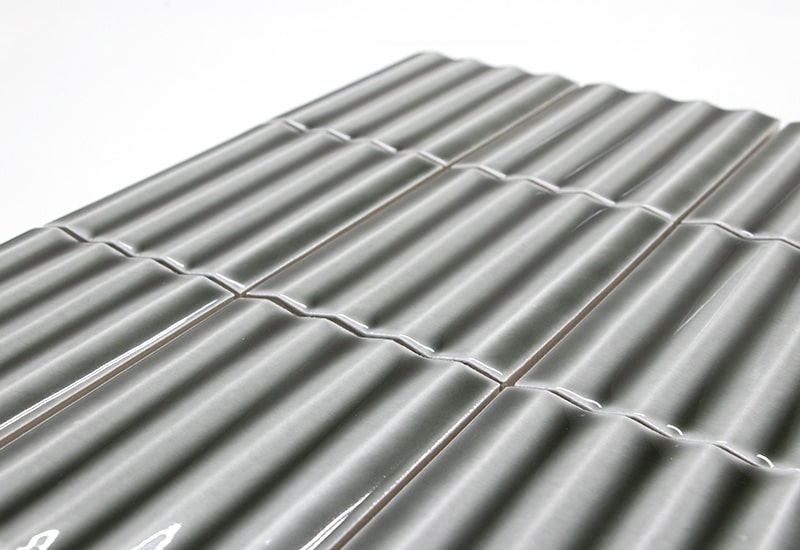

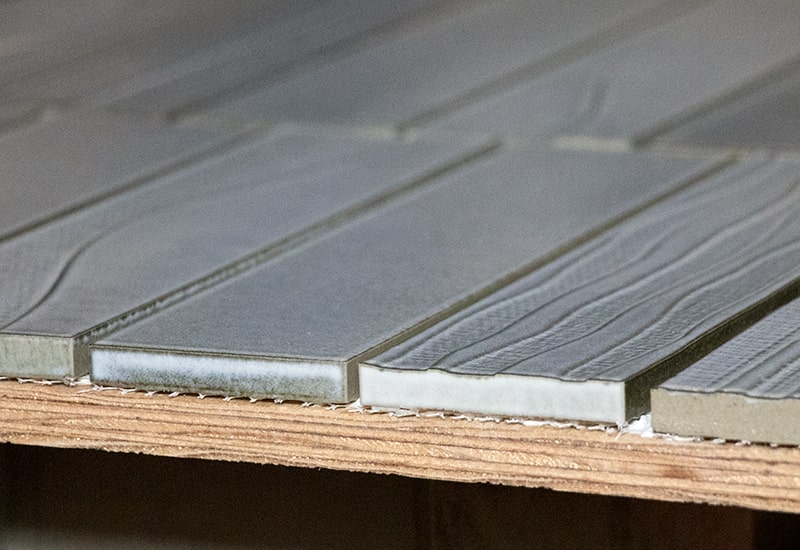

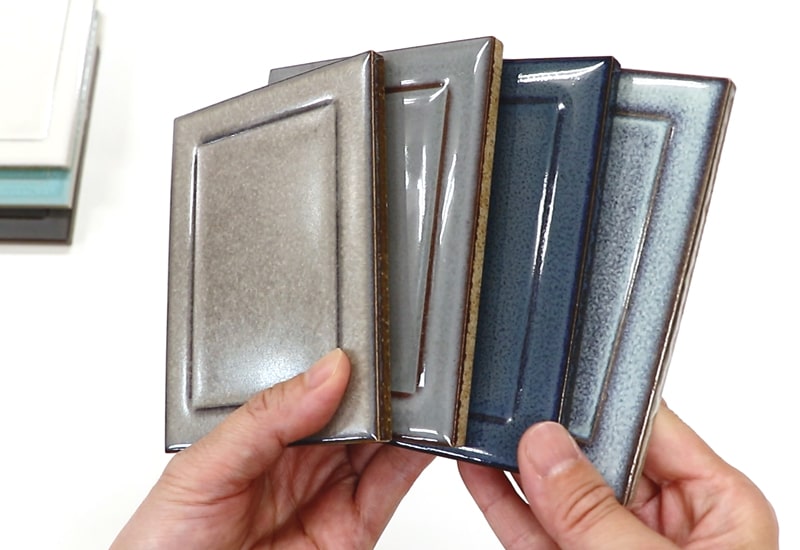

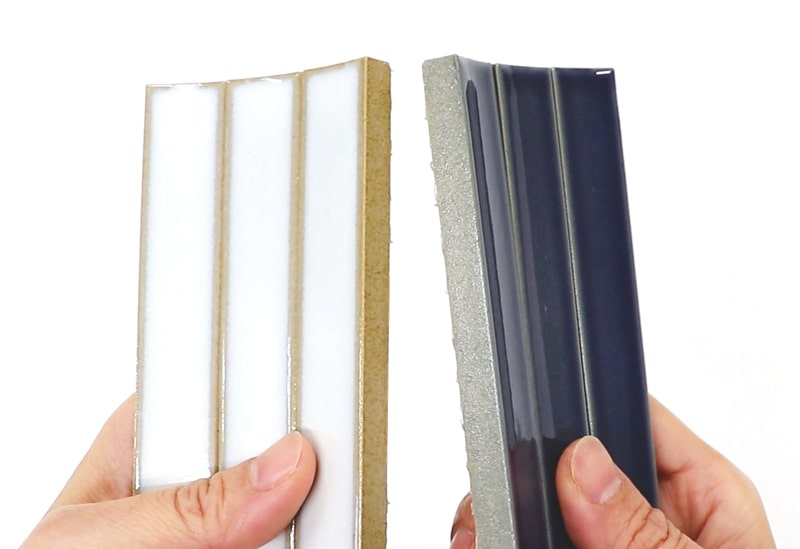

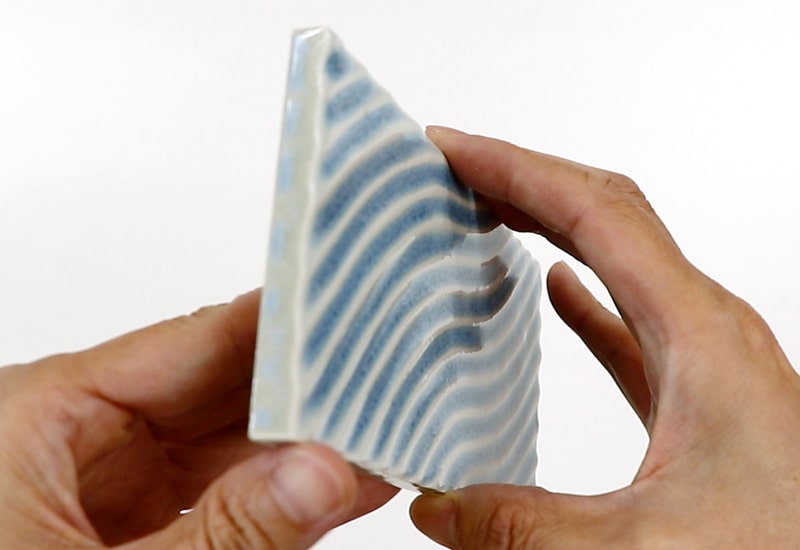

左(上)からプランク …ラスターの具合、いろんな角度で見え方を確認コーン …カラーで異なる釉薬表現、段差での色の変化もチェックスーベニア …カーブがついた面状でフチで変わる色、側面も確認遊彩 …ウェーブ面の凹凸具合、模様の見え方を違う角度からも

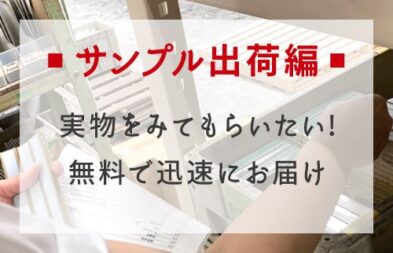

タイルパークではタイルのサンプルを、送料も含め、無料でご提供しています。

すぐ届く!タイルサンプル サンプル注文を受け付けると、原則、翌営業日までに発送するよう迅速に対応しています。

休業日明けの日は、金曜夜~土・日の2.5日間分の注文がたまっているので、数も多くとても大変。大型連休明けなんかは、なおさらです。

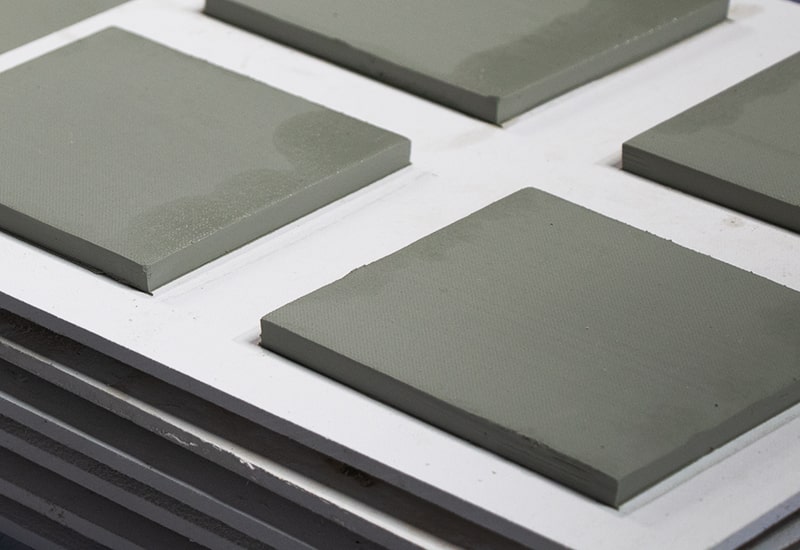

工場の片隅にあるサンプル棚。所狭しと並ぶ様々なタイル。

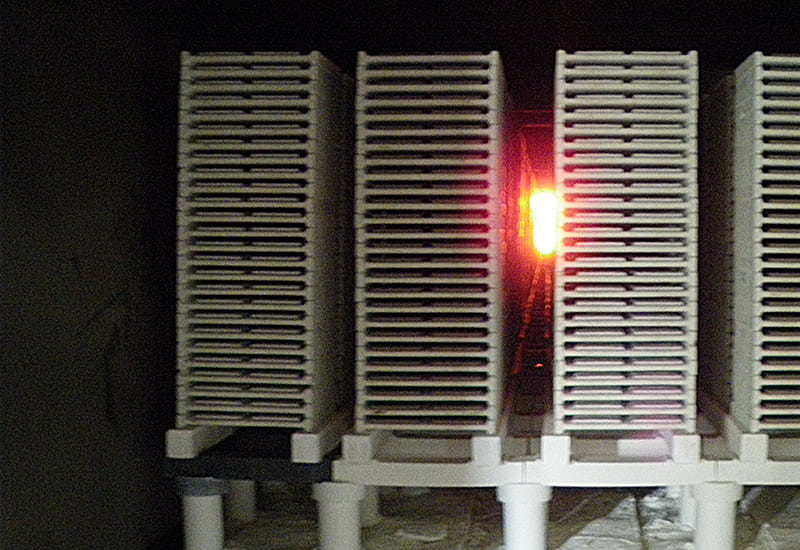

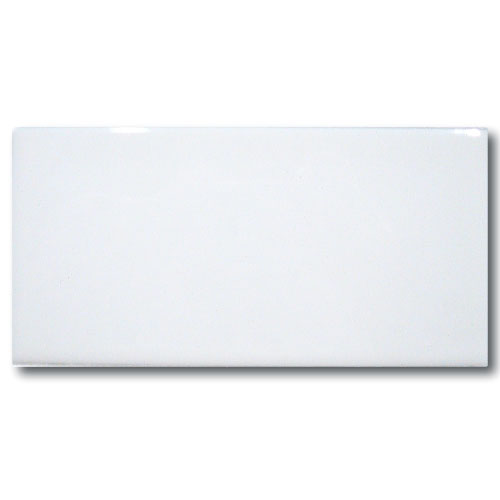

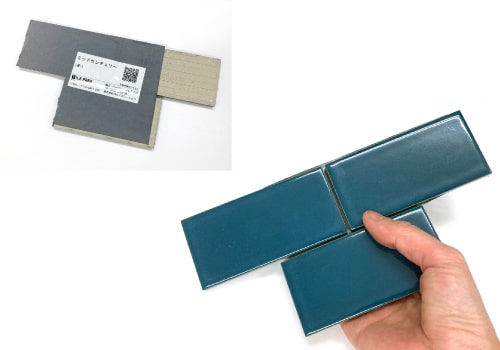

サンプルが最もよく出る商品は、作業机のすぐ傍に置いてあります。・ サブウェイ SUW-150 ・ メトロ HLPU36 「サブウェイ-マット」(DMW-1501M) も、これらと並んでよく出ます。白(HLCO36) とブラウン(HLNA36) も同じぐらいよく出ています。サイズ違いで、大きな 402×100mm も合わせてよくご依頼いただく商品です。

VIDEO

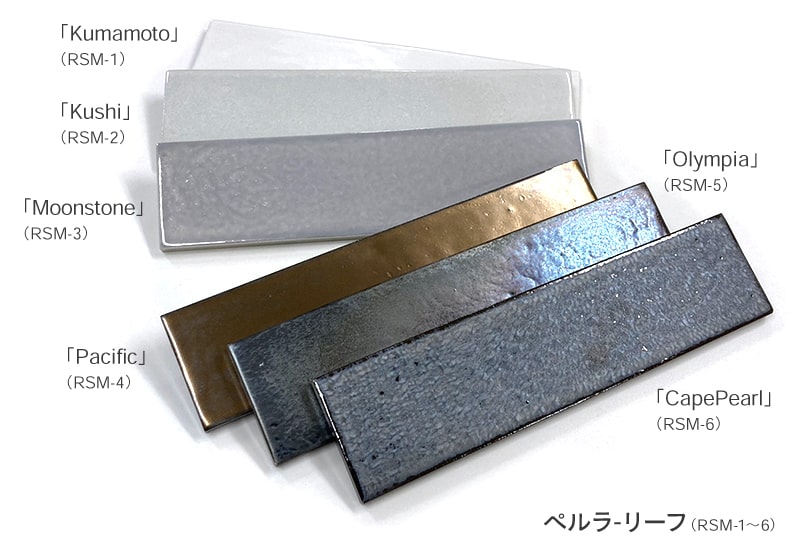

ちなみに、4月のカタログ 発刊と共に発売となった新商品も、よくご注文いただいております。

・ 縄文 2番の色 は、何色かと聞かれればライトグレーなのですが、なんとも表現しがたい色で…。やわらかい、やさしい、温かみのある色です。4番の青 は、写真ですと、かなり彩度が高い印象を受けますが、実物を見ると、またちょっと印象が変わります。照明によってもだいぶ変わってきますが…。 ・ 大河

新商品が発売された4月から6月までの3か月間の、シリーズ別のサンプル出荷数 を集計しました。「エルサ 」が堂々のダントツ1位! プラハ 」が2位でした。床タイルの新商品「イン&アウト 」シリーズもランクイン。スーベニア 」が2色ランクイン! 健闘しています。

送り状を見ながらピックしたタイルを、作業机に集めて一旦確認。表面のタイルの顔をきれいに拭いてから、丁寧に梱包していきます。

VIDEO

あ、これ私の注文したやつ!と気付かれた方、いらっしゃいましたでしょうか。届いたタイルは、いかがでしたか?

この日は火曜日でしたが、けっこうな量のご注文数。

本日分のサンプル出荷分、山盛りいっぱい!完了です!

入社した当時は、無料でタイルを配ってしまうなんて、なんてもったいないことを…、と思っていましたが、会社でいろいろとタイルについて学んで知っていくうちに、サンプルを無料で提供する理由がわかってきました。

VIDEO

また、カタログには掲載しきれなかった写真や情報を、Web詳細ページから得られたり、最新情報も常に更新しているので、ぜひご活用いただければと思います。

あと、サンプルに関しての注意点もあります。

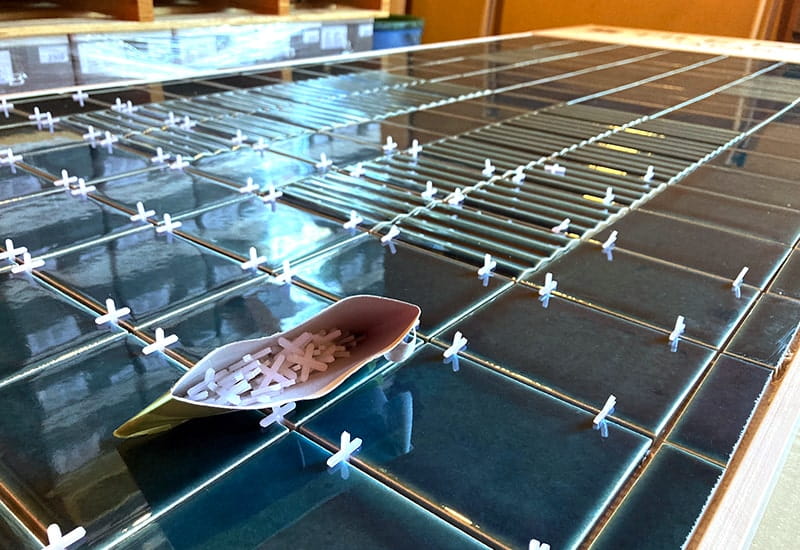

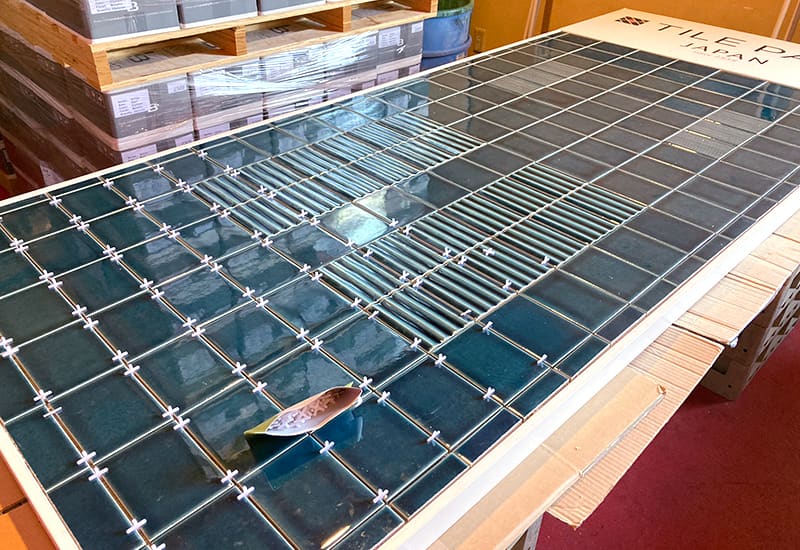

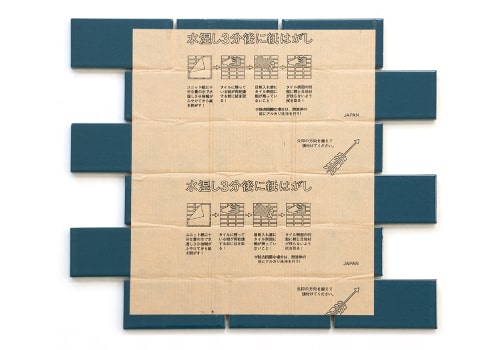

サンプル(貼り直したもの) 実際の商品(紙で見えない) 表紙張りのユニット仕様が多いガラスモザイク。

上の写真の「ジョー 」の他、「アガット 」など、製造工程の都合上、裏面の方がツルツルとした丸みを帯びた形状になっています。

台紙に貼り直したガラスタイルサンプル VIDEO

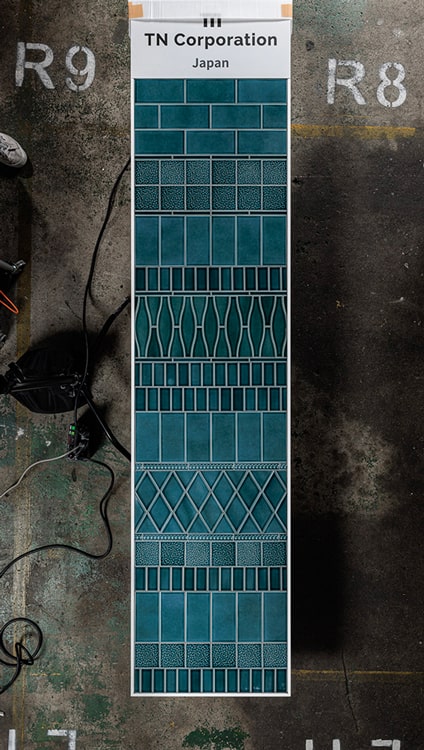

実際に、展示会用のパネル張りをプロの施工業者さんにお願いしたときにも、「あれ?これ、こっちが表じゃないの?」と聞かれたことも。サンプルに関するご注意(PDFが開きます) サンプルについて

タイルを検討する際に、最も重要な参考資料となるサンプル。

この記事の執筆者:吉田(タイルパークスタッフ)

■関連商品のご紹介■

遊彩(ゆうさい) →「遊彩」を見る

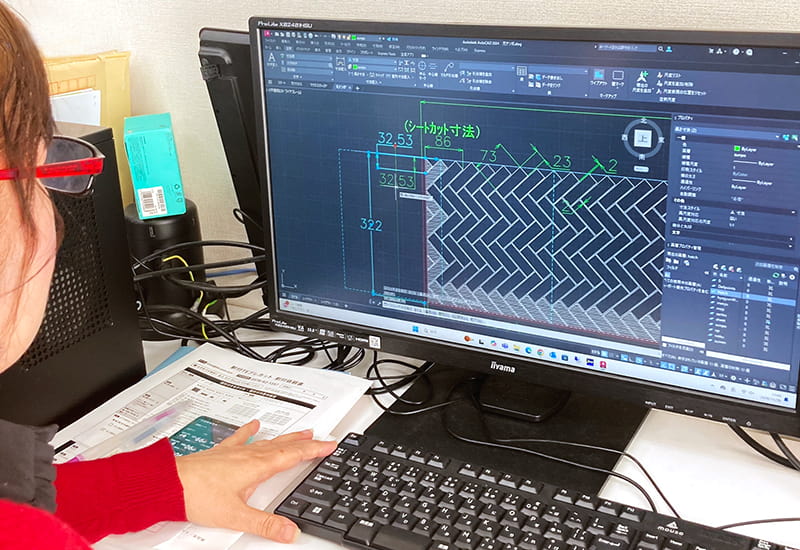

■おすすめサービス■

在庫予約サービス CADデータ提供サービス よくある質問