わたしたちがつくるタイル、そのつくっている現場の日常を、写真、動画を交えながら、工程を追って順にご紹介しております。

前回の「成形編」では、大型プレス機によって様々な形や面状のタイルが、たくさんつくられていく様子をご覧いただきましたが…

今回は、その「成形」工程の番外編。一枚一枚、人の手で、タイルの形をつくる、そんな場面をちょっとだけご紹介したいと思います。

陶芸の技法 “タタラ成形”

さて、いきなりですが問題です。

このたくさんの棒たち、いったいどのように使うものでしょうか。

陶芸には、基本的には大きくわけて4つの成形技法があります。

● ろくろ

● 手びねり

● 鋳込み

● タタラ

わたしたちの工場では、このうちのひとつ ”タタラ成形” という方法を用いて、タイルをつくることがあります。

企画開発チームで、陶芸の技術をもったデザイナーが、土を練るところから、一枚一枚を手作業で ― 。

“タタラ成形” とは、土を板状にして成形する技法です。

そこで、さきほどの写真の棒のようなもの =「タタラ」の板、が登場します。

タタラ板は、土を一定の厚さに切り揃えるために使う「板」のこと。

土の塊の両側に同じ厚さのタタラ板を並べ、切り糸(棒付きのワイヤー。※クイズにした写真の右の方にもあります)で粘土をスライス。タタラ板と同じ厚さの、粘土の板のできあがり!これがタイルの素地となります。

実際に土の塊を切って、板状のタイルができる様子の動画もあとでご紹介しますが、その前に… まずは土を「練る」、という大切な作業があります。

「荒練り」

…粘土全体の水分量、柔らかさを均一に整える作業。

水分量がまばらだと、成形時に硬い部分でヒビ割れが起き、また逆に練りすぎても、土がボソボソに…

「菊練り」

…粘土を練り、中に含まれる空気を抜き粘土の粒子を整えること。

練った粘土が菊の花びらが連なったような形になることから、菊練りと呼ばれる

荒練りは、よく土が混ざるよう両手に体重をかけ、土を押し出すように練っていきます。この作業をよくやっておかないと、菊練りのときにうまくいかないようです。

菊練りでは、土を回転させながら練り込み、土に含まれる空気の気泡を押しつぶしていきます。

空気が中に残っていると、焼いた時に割れてしまうそうです。どんなに小さな空気でも熱で膨張しようとするため、内部から割れてしまいます。なので、この菊練りはとても大切な作業なのです。

「菊練り三年、ろくろ十年。」―

なんていう言葉もあるようで。

習得するには少し時間がかかる、鍛錬を必要とする技法のようです。しかも、たいへん力のいる仕事でもあります。

この大切で、大変な作業をやってくれる、”土練機(どれんき)” と呼ばれる機械があるそうです。

近々、わたしたちの工場にも導入される予定です。そのあたりの話も、また、今後のブログで紹介していきます。

こちらは、ひとしきり練られ、コロンとした丸い形にまとめられた土。

菊練りが上達しても、この最後のまとめ方が悪いと、逆に多くの空気が入ってしまうそうなので、注意が必要です。

良く練ってまとめた土を、伸ばしていきます。

落として、回して、落として、回して、叩いて、叩いて、整えて。

作るタイルの大きさにあわせ、用意しておいた型紙で大きさをみながら、しっかり叩いて四角く伸ばしていきます。

小さすぎると寸法通りの形が取れず、大きすぎるとロスが大きくなってしまいます。また、焼き上がりは縮むので、一回り大きなサイズに。

そしてやっと、タタラ板の出番。

両側にタタラ板を同じ枚数置き、切り糸(ワイヤー)を両手の小指に引っ掛けて、手前に引っ張ります。

両手の親指の腹でワイヤーとタタラ板を押えて、均等な力加減でワイヤーを引くと粘土はきれいに切れます。

スライスが終わったら、少し乾燥させるために板にのせ、丸一日ほどおきます。

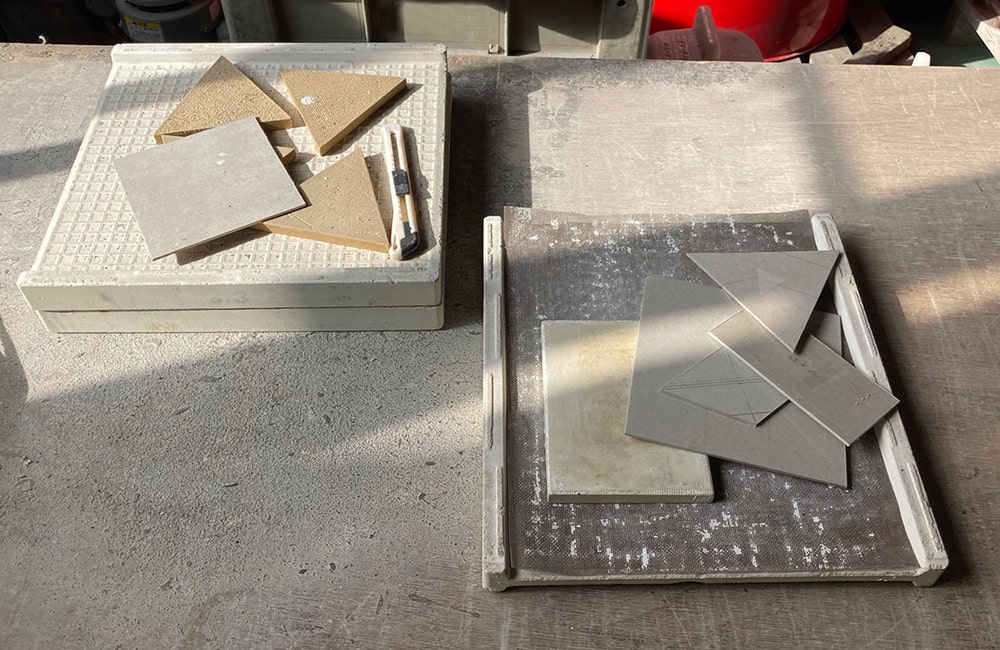

程よく水分が抜けたら、型紙に合わせてカットしていきます。

やっとベースとなる”タイル素地”、の完成です!

今回は、手作業の ” 成形 ” の部分だけに注目してみてきました。

これだけでも、こんなに大変な作業なのですが、それを素敵なタイルにする作業は、ここからが本番。

なんだか、いろいろな小道具や形がいっぱい並んでいますが…

今回はここまで。

その辺のことはまた後日、お伝えしていこうと思います。

▼ 過去のブログはこちらから

第1回「原料編」

https://tile-park.com/blog/detail/26799

第2回「成形編」

https://tile-park.com/blog/detail/27124

Tile Manufacturing Factory by TN Corporation

(タイル工場 ダイジェスト)