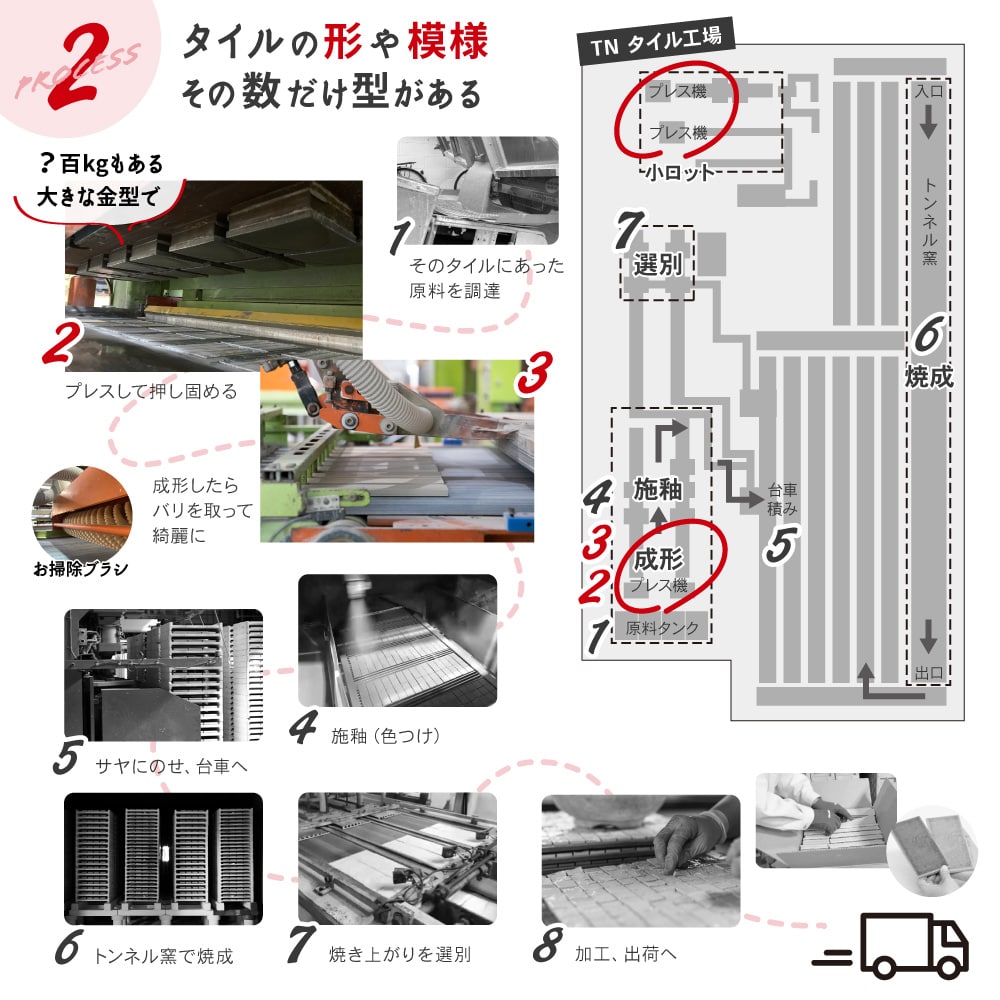

わたしたちがつくるタイル、そのつくっている現場の日常を、写真、動画を交えながら、工程を追って順にご紹介していきます。

第2回目は、いろいろなタイルの形を作っていく「成形」工程をみていきます!

(第1回「原料編」はこちら)

いっぱい並んでいるのは六角形のネジの頭のような…? さてこれは…

お分かりの方もいらっしゃるかと思いますが、このままお付き合いください。。。

わたしたちの工場には、大きな600tプレス機が2台、小ロット用の300tと150tが1台ずつ、ちょっと特殊なものがあと1台、計5台のプレス機があります。日々動き、さまざまなカタチ、または模様のついたタイル、ちょっとかわった表面形状のタイル(凸凹していたり…など)、実に様々なものを作っています。

他にも手動のプレス機も、大・小2台あります。新しいタイルの試作や、お客様からのこんなものが欲しい!というような要望に迅速にお応えする、そんなときに活躍します。

まずはプレス機の動いているところを… ↓

動画は240×60mmの長方形タイルでしたが…

冒頭の写真は、そう、あれはタイルの金型。ヘキサゴン=六角形タイルの金型です。

サラサラの顆粒状の原料(坏土)をプレス機下のくぼんだところに入れます。その後、上から型で圧力をかけて原料を押し固め、カタチをつくります。この製法を「乾式製法」いい、私たちの工場でつくるタイルのほとんどはこの方法でつくっています。

このメインの600tプレス機1台だけでも、ひと月に6~7千平米ものタイルをつくっています。(全盛期には、メインのプレス機2台だけで月に3万平米以上のつくっていたそう…恐るべしバブル景気。。。)

プレス時、タイル素地の表面には、1㎠あたり約200kg程もの圧力がかかっているとか。ものすごい大きな力がかかっていますね。

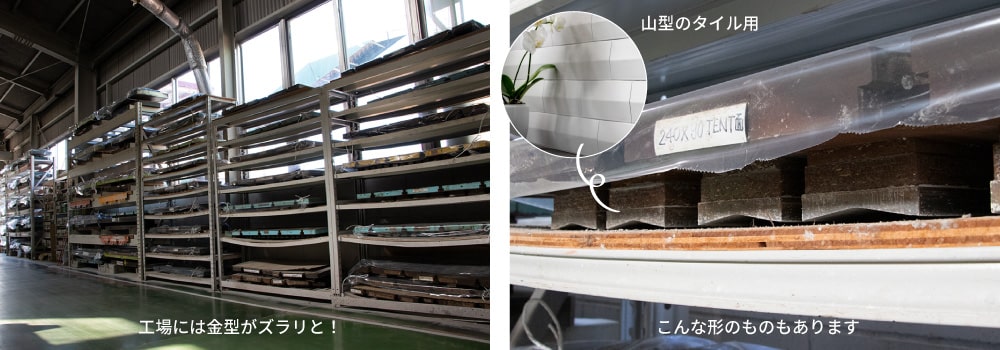

金型は、タイルの形状の数、表面の面状の数だけあります。

タイルといえば長方形、正方形、六角形。もちろんそれぞれのサイズバリエーションの分だけ。変わったところでは、丸型、ひし形、波型、扇形、翼のような形まで…。

工場には今、だいたい枠(形)だけで約60種類、面状で約100種類ほどの金型があります。

金型は生産計画に従って交換、一~二日に1回くらいの頻度でかえています。30分~1時間くらいかけて、大きな金型を交換していきます。

一番大きな600tプレスに取り付ける金型は、およそ500kg!

金型は上(面状)と下(形状)がありますが、上下セットで500kg、片方だけでも200kg以上もありますから、落としたら大変…。慎重に行います。

まずは金型のネジを外し、移動。金型やプレス機の内部を清掃。きれいになったら、次に使う金型をプレスに取り付け、ネジをしっかりと締めます。

金型を変えたら、それに合わせた原料、圧力の設定も細かく決まっているので調整し、始動させます。

40分ほどで作業完了。

動画を撮っていて思ったのは、とにかく掃除が丁寧。金型はもちろん、プレス機、機械周り、その下、と。2人で作業されていましたが、こっち側も掃除、向こう側も掃除…。交換作業のうち、半分は清掃時間だったのでは、と感じるほど丁寧にされていました。

今回は47角(47×47mm)→ 45二丁(95×45mm)への金型交換で、同じくらいの大きさで且つ使う原料も同じ、ということで作業も少なめでしたが、大きく変わるときは、原料も変えたり、成形した後に流すコンベアについているレーンも変更したりと、作業も増えるそう…。

こちらはまた別の日。

専門業者さんに修理を依頼、プレス機はお休み…。工場内も静かで、いつもとは違う雰囲気。機械と人が一緒に並ぶと、このプレス機の大きさがよく伝わるかと思います。

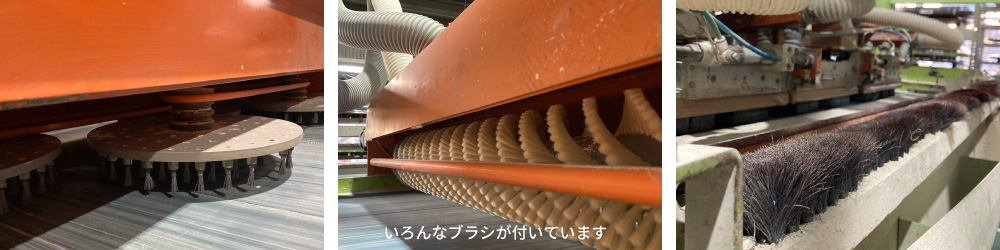

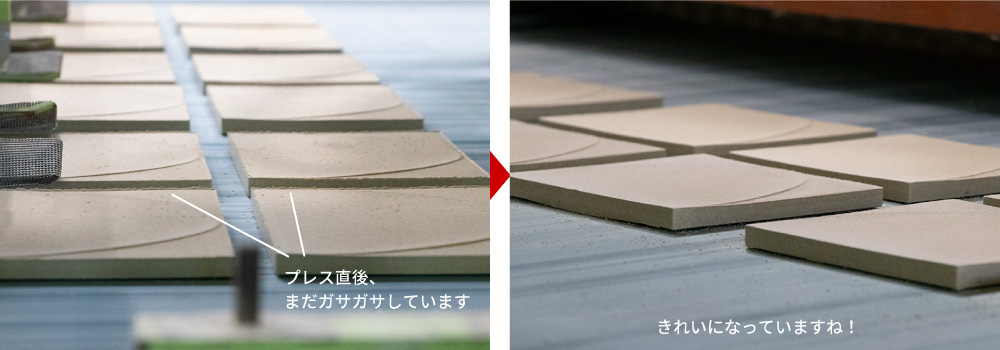

プレスして固まったタイルの素地は取り出され、コンベアの上に流されます。このコンベアで移動させながら、成形時にできたバリ(ちょっとした出っ張り、ギザギザ、ガサガサした部分)などを取って、タイルをキレイにしていきます。

TN工場でメインで働いているのは、ここまで見てきた600tプレス、この2台(さきほどの動画の前半、奥にもう一台動いているのが少しだけ見えていましたが…)。

小ロット用のプレス機も見てみましょう。

この動画を撮ったとき、タイルは裏向きで成形されていました。成形後、パタンとひっくり返して表向きに。タイルの表面に複雑な凹凸があるような、少し特殊なものを作るのに向いています。

上から圧力をかけると、凹凸の低くなっているところに圧力がかかりすぎてしまい、キレイな形(タイルそのものの形状、四角など)になりません。圧力が均等にかかるよう、特殊な面状を作るときは”裏向き”成形で作っています。

ちなみに、動画にあったちょっとゴツゴツした表面のタイルは、「楽-プレーン」「錆」「トレジャー」などで部分的に使っています。

▼ 楽(ガク)-プレーンのWEBリーフレットもぜひご覧ください

https://tile-park.meclib.jp/leaflet_gaku/book/#target/page_no=2

今回このブログを書くにあたり、TN工場の社長にいろいろ教えていただきましたが、プレス成形ひとつとっても、実に知らないことばかり。知れば知るほど、面白いですね。

タイルを工場で大量生産!と言ってしまうのはもったいない。

作業1つ1つにはいろんな理由があって、タイルはつくられていることがわかります。

まだ色も何もついてない、ただの土の塊、の段階ですが、その中身を知ると、とても面白いですね。

次回は、成形 番外編、その他の成形方法。

TN工場では、プレス機を使った成形だけではなく、陶芸の技法 “タタラ成形” で一枚一枚手作りしているタイルもあります。