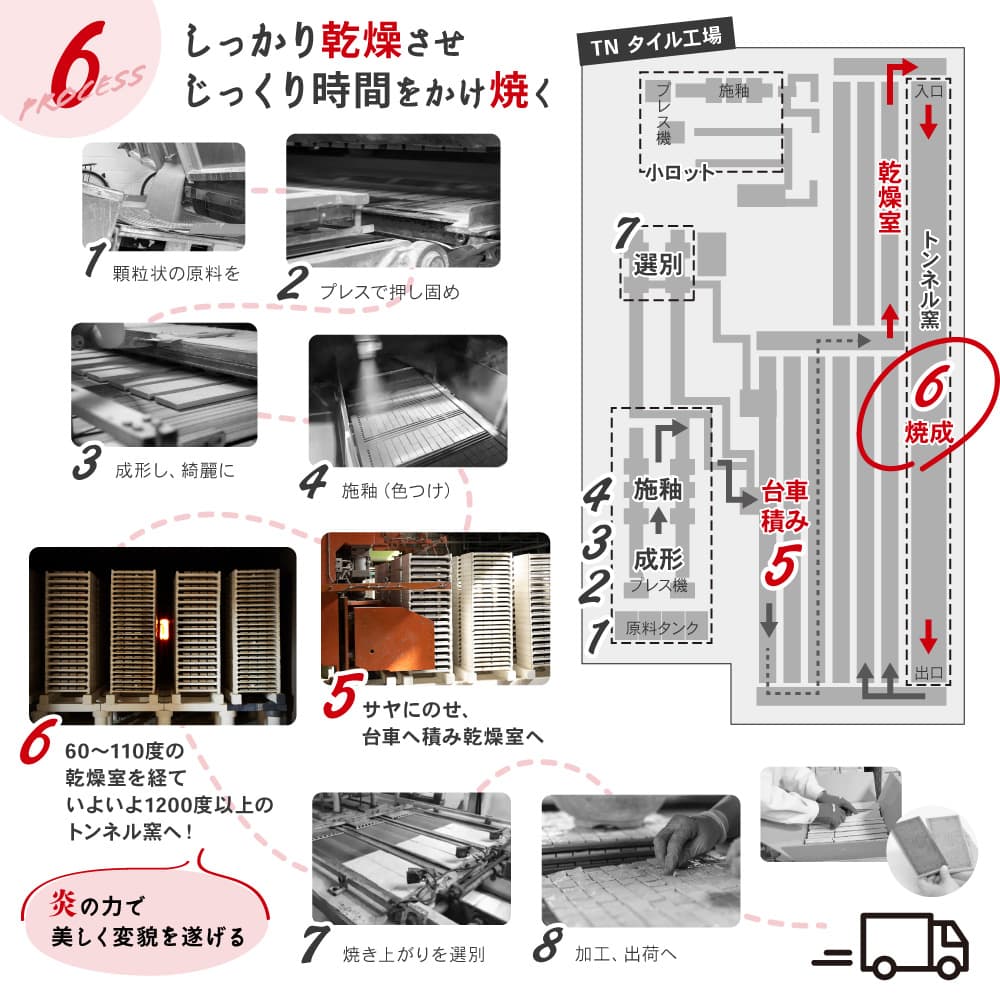

わたしたちがつくるタイル、そのつくっている現場の日常を、写真、動画を交えながら、工程を追って順にご紹介しています。

第4回目は、「焼成」。いよいよクライマックス、焼き上げる工程です。タイルをつくる流れの中で、一番長く、じっくりと時間をかけ、乾燥から焼成へと進んでいきます。

(第3回「施釉編」はこちら)

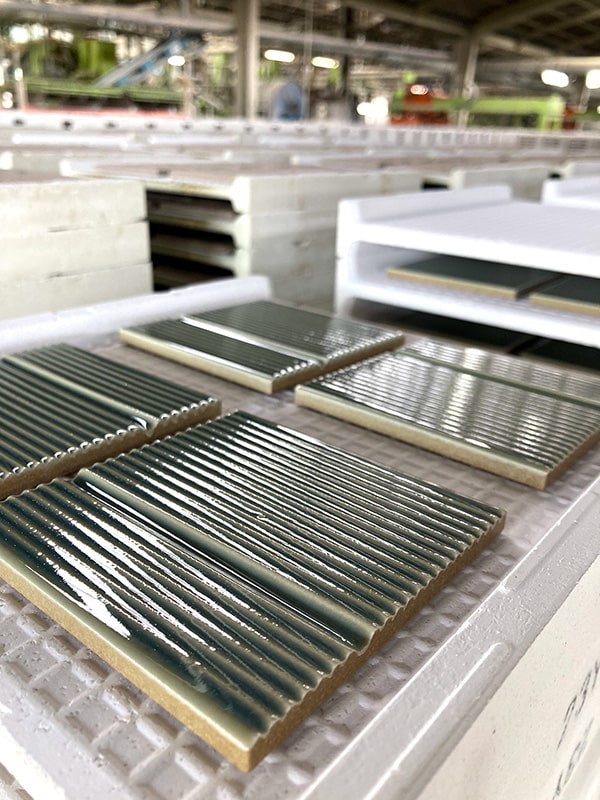

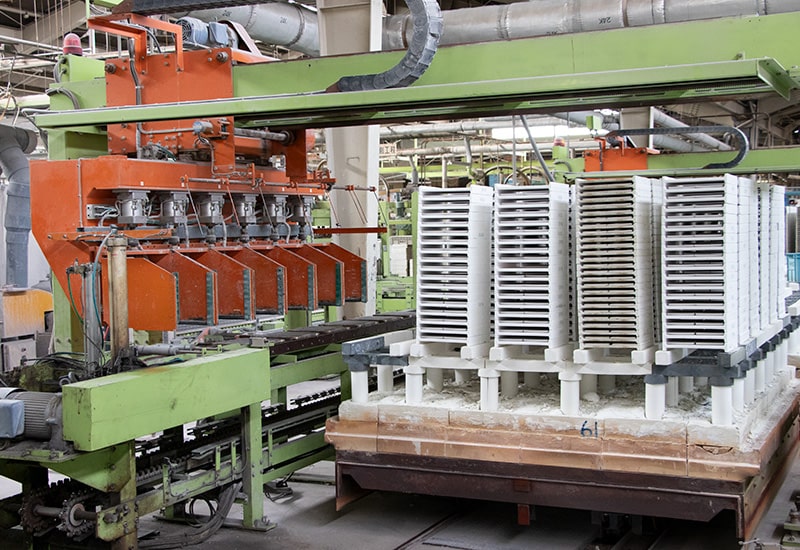

成形し施釉されたタイルは、焼成する前に、「サヤ」という入れ物にのせられます。

陶磁器を焼くときに、素地を炎、その他諸々から保護し、影響を受けないようにするために用いられる耐火性の容器です。

本当の名前は「匣鉢(こうばち)」というらしく、形も丸や凸凹したもの、焼くものに合わせて実に様々あるようですが…

タイル業界で基本的に使っているものは、断面がアルファベットの “H” のような形をしたもので、「サヤ」と呼んでいます。

「サヤ」を使うのは、炎から守り、焼成時に窯の天井から降ってくる灰などがかからないようにするという以外にも、サヤを積み上げて、効率良く一度にたくさんのタイルを焼き上げる、という理由もあります。

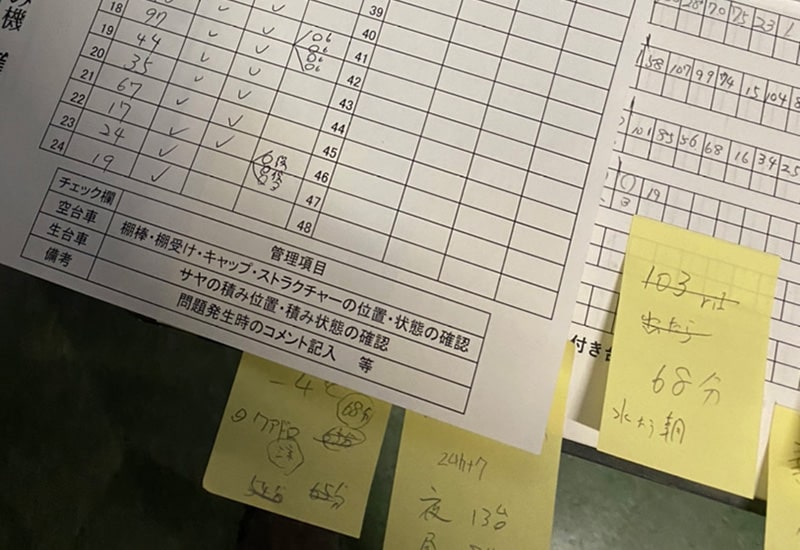

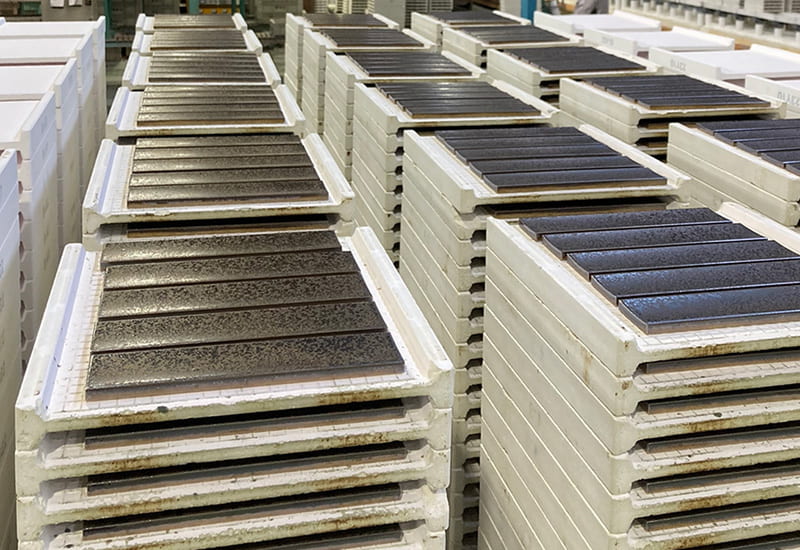

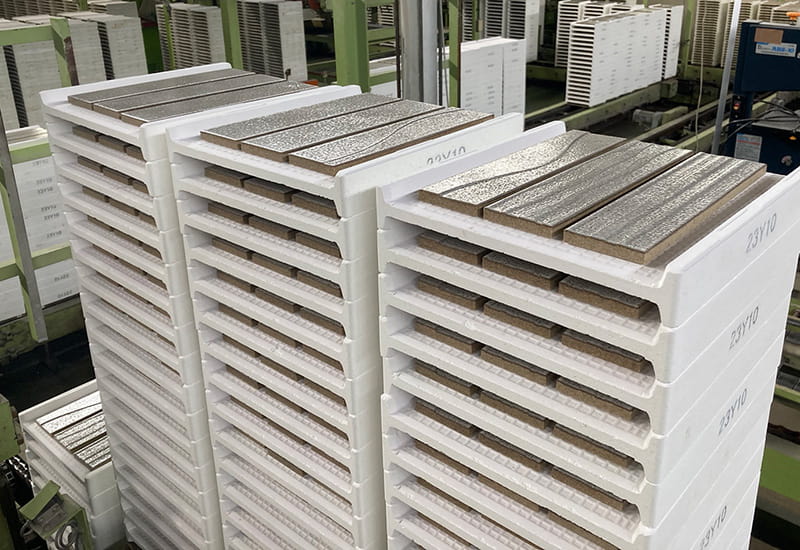

こんな風にたくさん重ねて積み上げて、順に台車に載せられていきます。

例えば1つのサヤに10枚のタイルがのっていて、それが26段積まれて、横5列、縦6列に並び、1つの台車にのせられているとすると、

10×26×5×6 =7800

台車1台で、おそよ8,000枚近くものタイルが一度に焼けることになります。

10枚のせられるのは、ちょっと小さめのタイル、モザイクタイルですね。少し大きなものだと、1つのサヤに1枚だけ、という場合ももちろんあります。

台車に積まれたたくさんのタイルは、ズラーっと並んで、焼成までしばし順番を待ちます。

順番を待ちつつ、焼成前の”乾燥”という工程に入っていきます。

十分に乾燥していない状態のまま焼いてしまうと、タイルの中に残った水分が急激に熱せられて、水蒸気爆発を起こしてしまい、タイルは粉々に砕け散ってしまうのです。

窯へ入る前に乾燥室に入れてしっかりと水分を飛ばします。

乾燥室、というよりは、乾燥炉と言った方がイメージしやすいでしょうか。60度~110、120度くらいまで温度を上げつつ水分を飛ばしていくそうです。

この乾燥室では、トンネル窯から出る排熱を再利用して使っています。

乾燥室に、約9時間 ―。

乾燥室を出たら、すぐ、隣のトンネル窯へ入っていきます。

入口には、酸素の量や温度管理用のメーターなどが並びます。

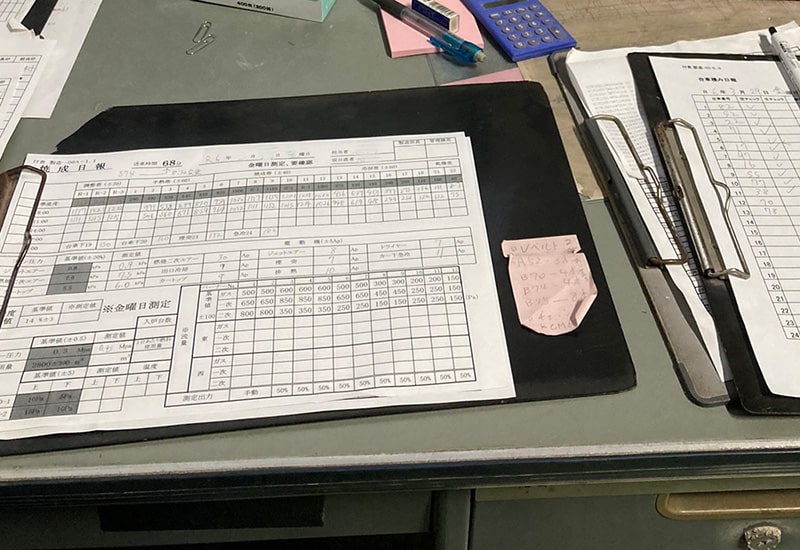

温度やエアー、台数など、細かくチェック、管理して調整します。

上の写真にある温度計が「1217℃」となっていますが、約70mもあるトンネル状の窯の真ん中あたり、「焼成帯」とよばれる最も高温のところになります。

乾燥室で120度くらい、トンネル窯の最初は低温の予熱帯でおよそ650度まで上げ、その後1200度以上の焼成帯へ。

トンネルの後半から出口までは、ゆっくりと冷ましていく流れです。

窯から出てきた焼きたてのタイルは、100度前後。タイルがのった台車に近づくと、少し温かかったです。

予熱 → 焼成 → 冷却で、およそ27時間程かけて、じっくりと焼き上げていきます。

長いトンネル窯の横を、入口から出口へと歩いてみました。

焼成帯には小さな小窓がいくつかあって、真っ赤な炎が見えていました。

焼成帯あたりはけっこう暖かかったです。この日の最高気温は18℃ほどでしたが、35℃以上ありました。(猛暑並み…冬は暖かくていいですけどね)

窯の中の様子は、こちらのブログもどうぞ

→ 「普段は入れない、窯の中へ」

冒頭で紹介したタイルの入れ物「サヤ」ですが、とても熱に強い素材で作られています。

タイルの素地は、焼成帯に入るころ、1150度くらいのところまでくると、実はやわらかくなっているそうです。(お餅を焼いて膨れる前くらいの柔らかさだとか…)

でもサヤは1250度でも大丈夫!(1650度くらいでやっと溶ける)

強いサヤがタイルをしっかりと支えているのですね。

何十年も使っている年季の入った窯、磁器を焼くと、窯の天井などに鉄粉などが付着。真っ白な綺麗なタイルに、ちょっとでもそれが降ってきて付いてしまったら、もうアウト。商品になりません。

なので、ものによっては一番上のサヤにはタイルをのせません。黒いタイルや、もともと鉄を含んだものなんかは大丈夫なのですが…。

タイルは焼成後に取り出され、サヤは繰り返し使用されます。

いくら熱に強いとは言え、何度も使ううちに割れてしまったりもします…。先日は新しいサヤをたくさん購入していました。

サヤはタイルを、熱から守る!天井から降る不純物から守る!

タイルにはなくてはならない大切な相棒です。

ここ最近は、この4月に発刊した新カタログに掲載している新商品が続々と窯から出てきて、工場内のいろいろなところで見ることができました。

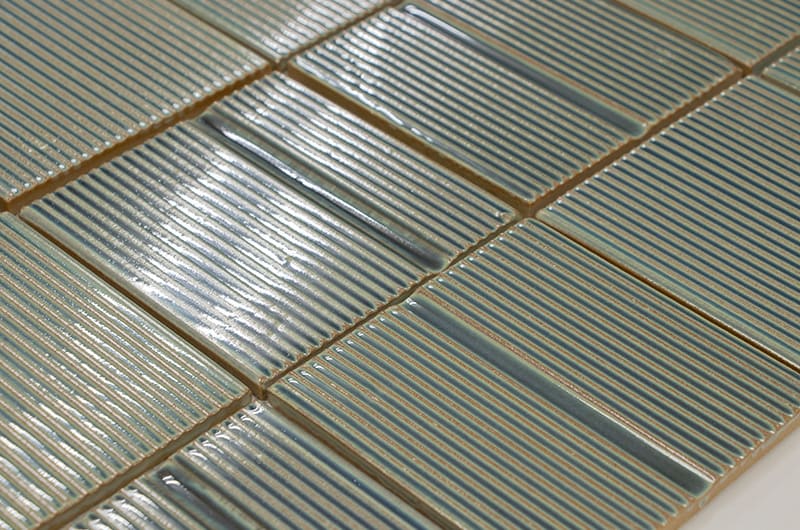

ちょうどこの日は「雫」という新商品の3番のカラー(SIZ-3)が焼き上がっていました。何色?と聞かれても、ちょっと答えにくいのですが…、味わい深い、渋めの緑系のタイルです。

全体に筋模様が入っているのですが、1本大きな筋が入ったタイルがランダムに入っているユニット仕様になっています。

「雫」の金型

焼成前の「雫」

こちらは焼成前の「雫」。施釉後、台車に積まれ焼成待ちで並んでいたのですが、白っぽいですね。これが焼かれると、あんな渋い色になるとは…。不思議です。

タイル焼成時、焼く前の乾燥具合、炎の温度や酸素の量、 焼く時間、 台車の積まれる位置など、いろいろなことが影響して、色の差や寸法誤差が出たりします。

機械で制御しているのですが、結局それを細かく調整し動かすのは、職人の “感”。長年の経験とそこから得たデータで、仕上がりを見据えて決定します。

焼く、という工程はとても難しく、繊細な作業です。

何回も繰り返し生産しているタイルでも予想通りのものを仕上げるのが難しいのに、新商品はなおさらです。

試作を何度も繰り返し、 新しい商品がうまれます。

「雫」は、細かな筋と、大きく入った筋、それぞれで見せる色の変化が面白いタイルです。

また、大きな筋が入る位置も中央だったり少し端に寄ってたりと、壁面に動きが出るのもポイントです!

気になった方は、ぜひサンプルで実際の色や質感をお確かめください。