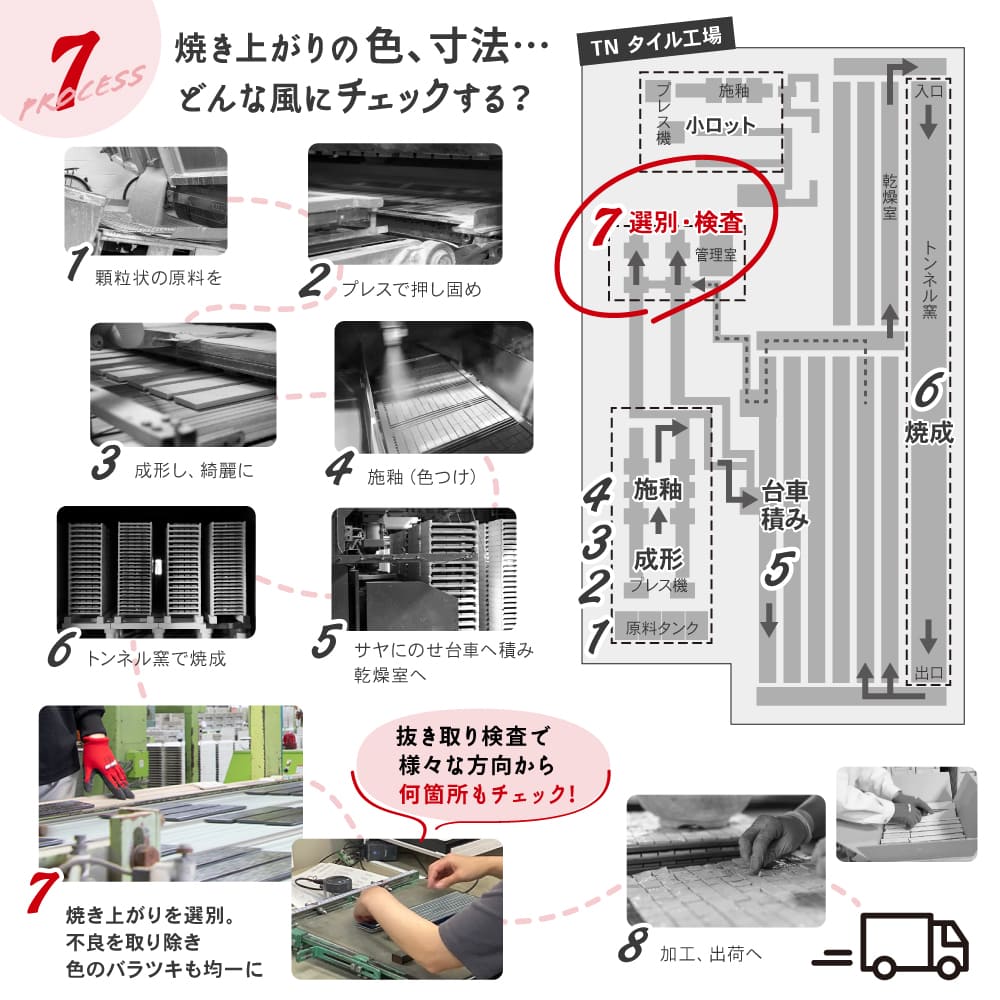

わたしたちがつくるタイル、そのつくっている現場の日常を、写真、動画を交えながら、工程を追って順にご紹介しています。

第6回目は、最終段階の加工と、箱詰めされるまで。加工といっても、タイル自体の加工ではなく、小さなタイルを並べて「ユニット化」、モザイクタイルのユニットシートに加工する様子を覗いてきました。

(第5回「品質検査編」はこちら)

何人ものスタッフの手が、せわしなく動く現場。

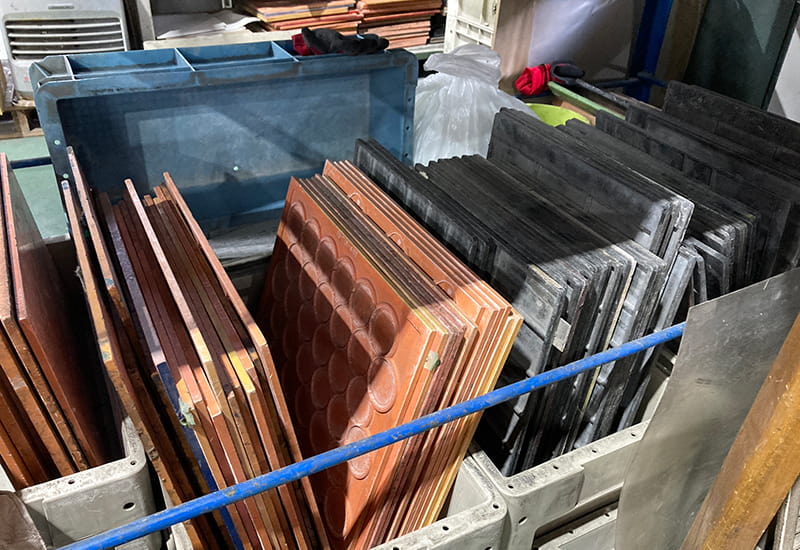

TNプロダクトの工場内を、ぐるっと回ってご紹介してきましたが、機械による生産ラインとは別棟のこちらでは、主に人の手でタイルの最終加工がおこなわれています。

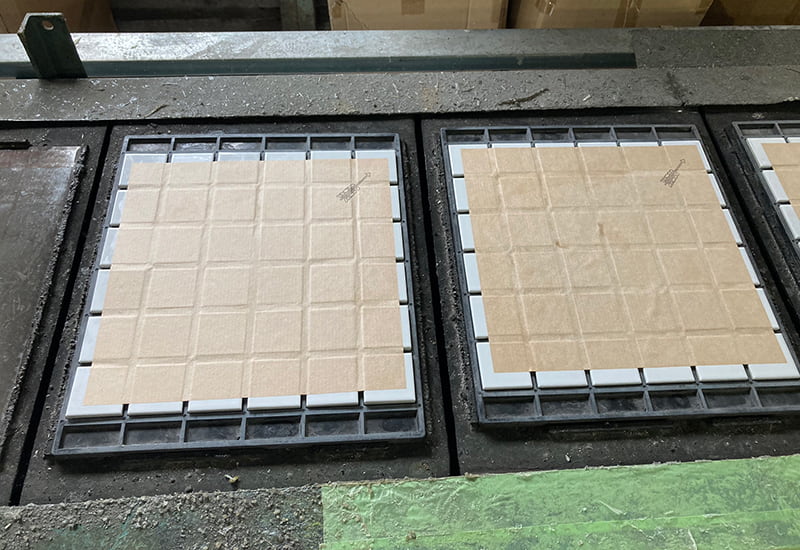

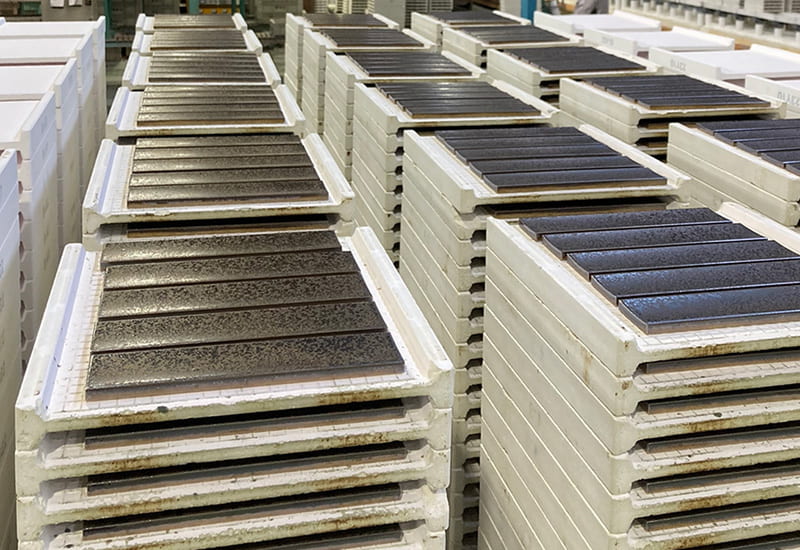

作業前の現場はこんな感じ。小さなタイルを何枚も並べて、1枚のシートにしていきます。

スタッフがいない、休憩中の1コマ。

手前ではランダムにタイルが置いてありますが、奥へ進んだ先では、ぴっちりと並んでいます。

わざとバラバラに置いていくのは、色のバラツキがでないようにするため。

前回のブログ「品質検査編」で少しだけ触れましたが、その生産ロットの箱ごとで、色のバラツキを抑え、偏った色むらを防ぐための、「混ぜる」という作業です。

ここで並べているのは、どれも同じ真っ白なタイル、のようなのですが、タイルは”焼き物”…。生産する度に「全く同じ色」を再現することが難しいため 、プレーンな「白」いタイルでも、このような「混ぜる」作業が必要になってくるのですね。 (私にはどれも同じ白にみえました…)

並べられたタイルに、紙を貼って1枚のシート状にします。

上の動画は自動紙貼機。糊をタップリとつけた紙をタイルの表面におき、ローラーでコロコロとしながら押さえ、コンベアにのって次々と下の方へ送られていきました。

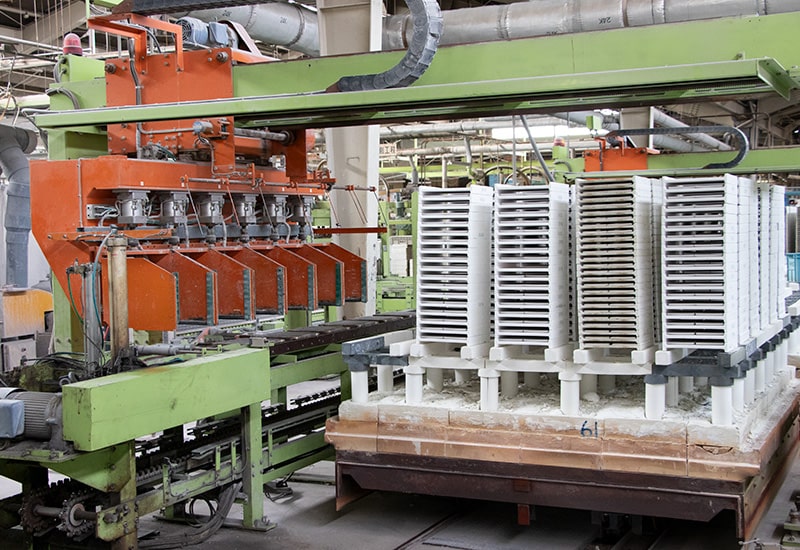

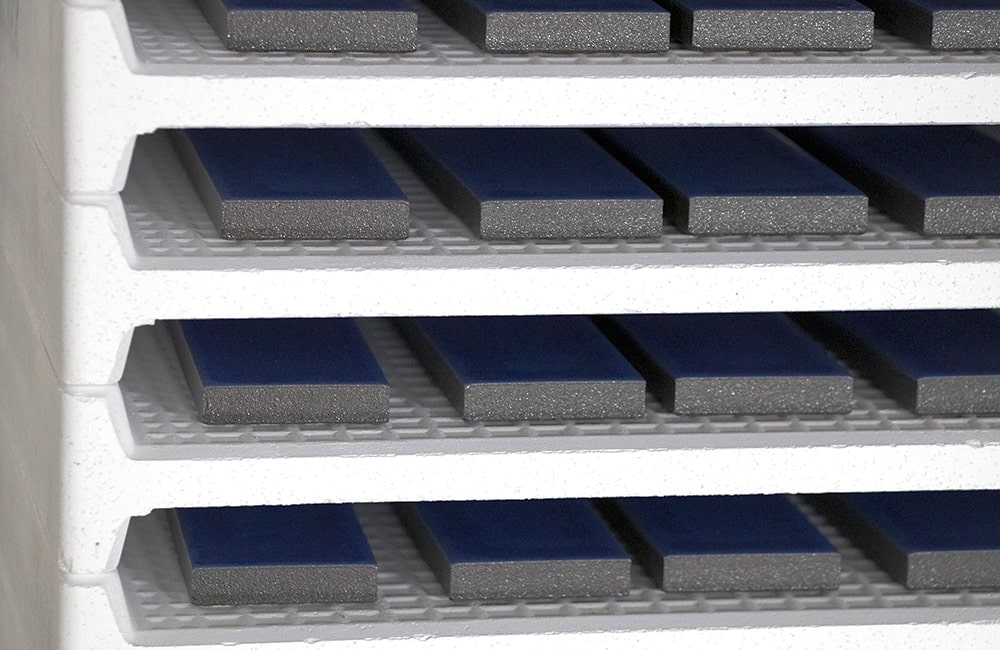

スタッフが一生懸命に並べている、その下を、温風を当てられながら進み、乾かされて再び上に出てきたらシートの完成。並べる作業をしているスタッフの少し前のところで、拾い上げられ箱詰めされます。

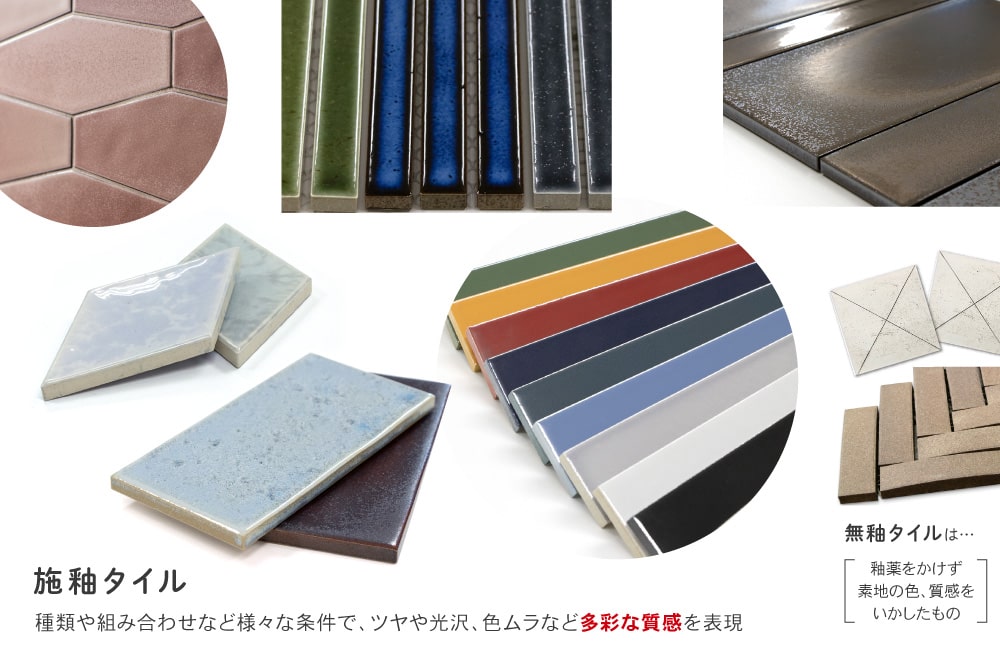

モザイクタイルのユニット加工には、2つのタイプがあります。

今紹介した「表紙張り」と、もうひとつは「裏ネット張り」のユニット。

・表紙張り(おもてかみばり)ユニット

タイルのおもて面に、水で剥がせる糊で紙をはり付けてユニット化。

紙はシートを施工面に張りつけてから剥がすため、接着剤硬化前にタイルの位置を微調整することもできます。

タイルを貼り付けたあと、水を含ませたスポンジ等で紙を湿らすと簡単に剥がれます。この剥がすときが、たまらない瞬間なのだとか…。(どんなふうになっているのか、紙に覆われて見えていなかった姿が、剥がしてやっとあらわれるので。おーっ!となる瞬間。醍醐味ですね)

・裏ネット張りユニット

タイルの裏面にネットを張り付けてユニット化したもの。

ネットごとそのまま張りつけるため、手順が少なく簡単に施工を行うことができます。初心者の方、DIYで施工される方は、タイルが見えた状態で張れるので、表紙張りよりやりやすいかもしれないですね。

海外ではネット張りのものが主流で、輸出もさかんなタイルパーク商品では、裏ネット張り商品が増えていますよ。

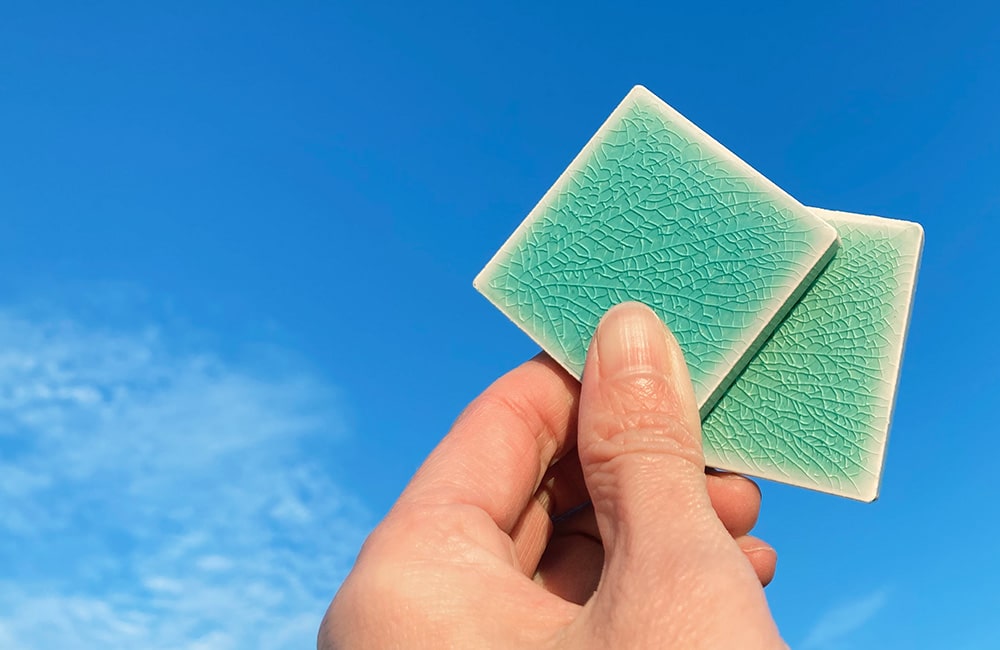

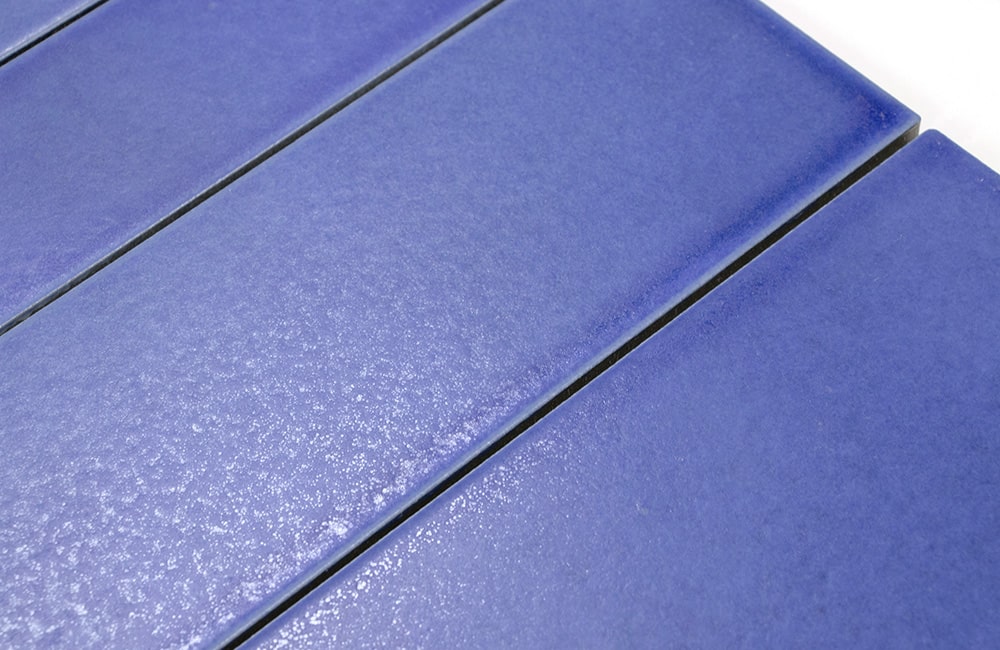

できあがったばかりのモザイクタイルは、上の写真のようにバラバラ。

タイル雑貨を作ったりする場合には、そのまま使えばいいのですが、とても広ーい壁や床に、小さなタイルを一枚ずつ張っていくというのは大変…というか、きれいに張るのはとても難しいし、時間のかかる作業ですよね。

という訳でモザイクタイルは、だいたい30cm程度のシート状にユニット化されています。

例えばこれ。 これを 一枚、一枚並べてやっていったら、相当な作業量…ですよね。ユニット化されているから、こんなおしゃれな床も、簡単に施工できてしまいます!

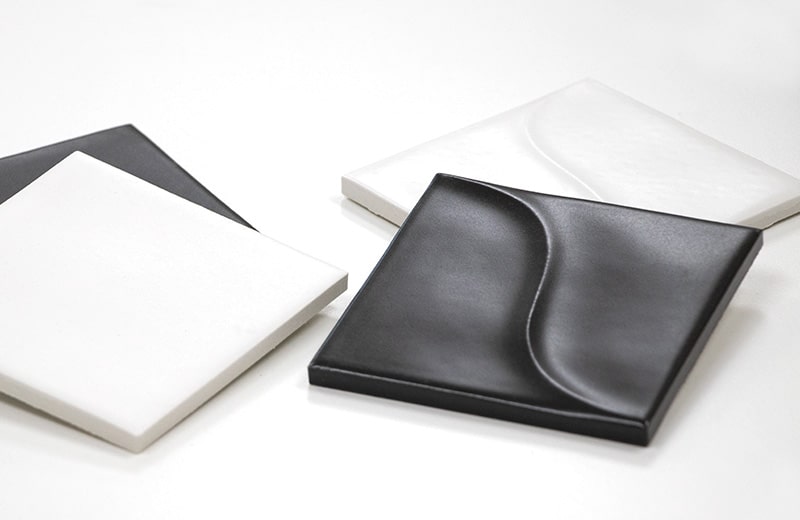

この「ニューヨーク-ミックス」(NY-MBS-1)という商品、表紙張りのユニットなんですが、こちらは手作業でシート化しています。

色と形がわかれているので、こんな風に手作業でタイルを並べていきます。

「貼り板」という、タイルを貼る位置があらかじめ枠で仕切られている道具を使います。ざざーっと適量タイルを散らして、枠に沿ってはめていき、並べ終わったらいろんな方向から確認。傷がついたりしたタイルがないかを、紙を貼ってしまう前に、ここでもう一度確認します。

紙に糊をつけて、並べたタイルの表面に貼ります。紙もユニットに合わせた形にしてあります。

スタッフさんは、慣れた様子でテキパキと進めていますが、私だったら紙をタイルの位置に合わすのだけで、おたおたしていましそう(苦手…)。

板をかぶせて、ひっくり返し、完成。最後にもう一度、ズレがないか確認していました。

これは、完成したシートの裏側で、表面の紙は見えていないので、わかりにくいですが…

青いネットは、くっついてしまわないように敷いているものです。

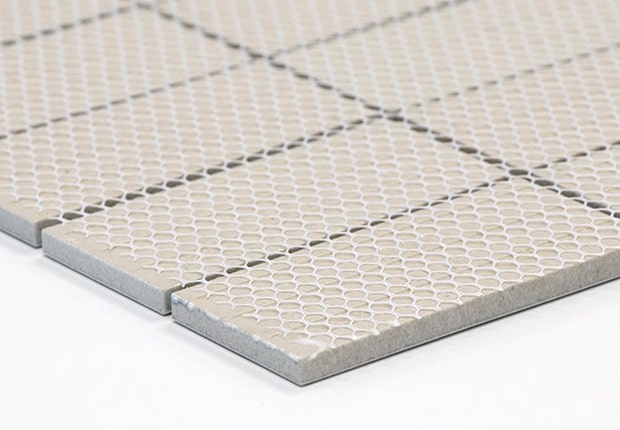

モザイクタイルの種類分だけ、厳密には、モザイクタイルでなくても、ユニットにするものの分だけ、「貼り板」があります。四角、六角形、丸、扇、ひし形、波型…。珍しい複雑な組合せで、年季の入ったレトロな貼り板なんかは、ネットオークションに出品されてたりします。マニアにはたまらないのでしょうか?

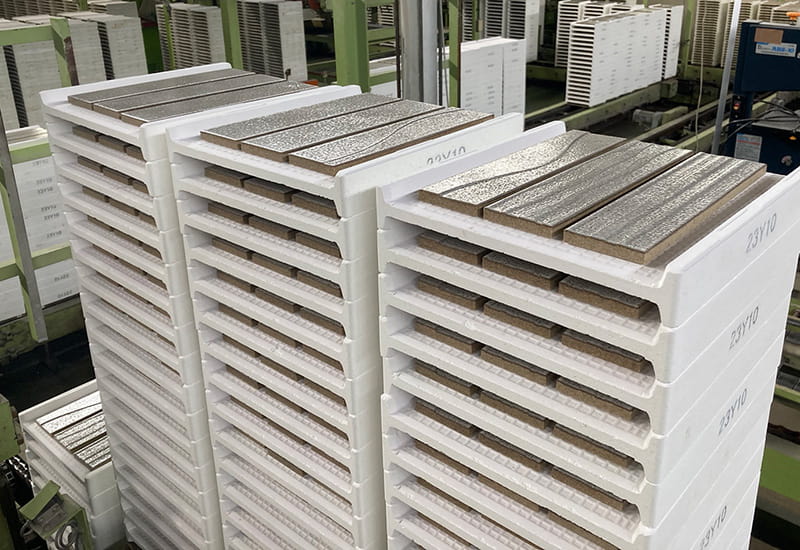

一方こちらは、手作業でのネットばりの様子。

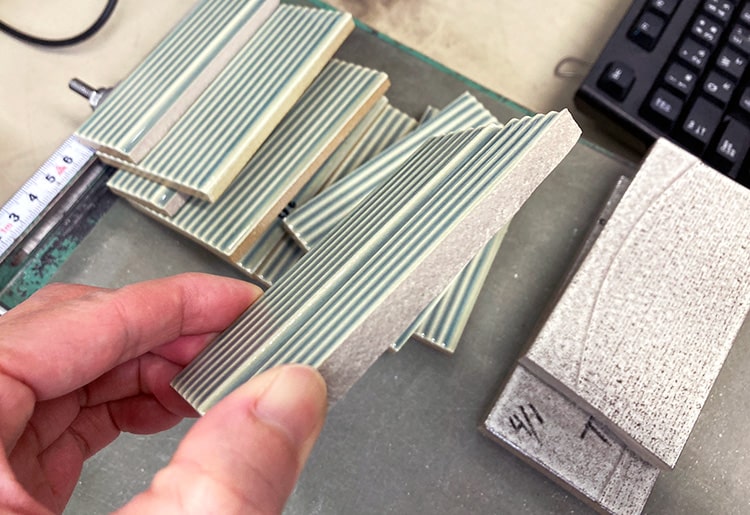

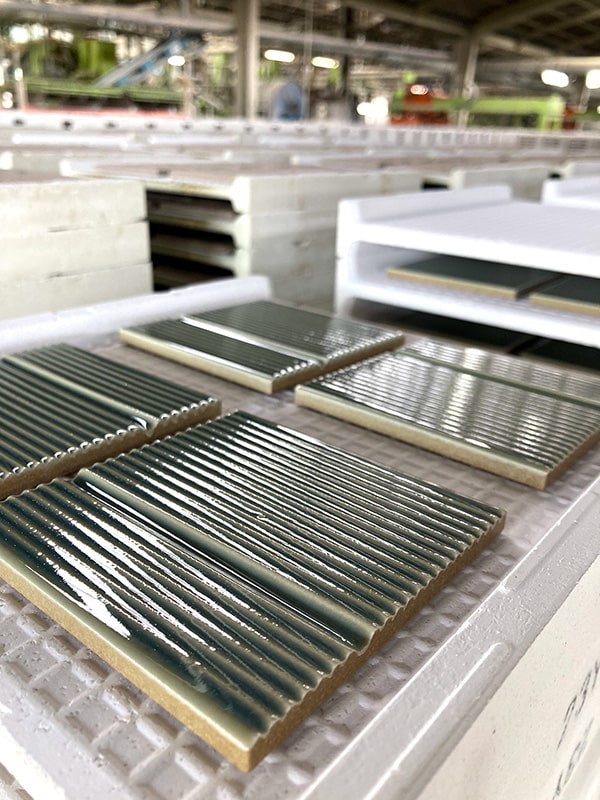

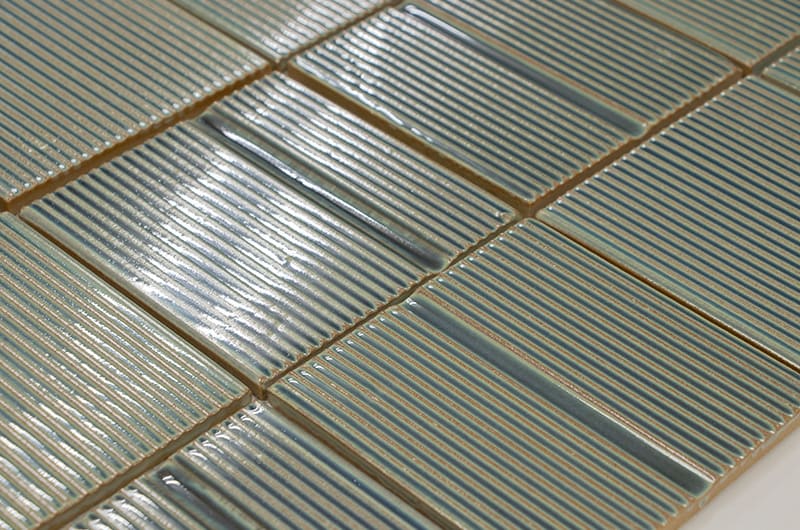

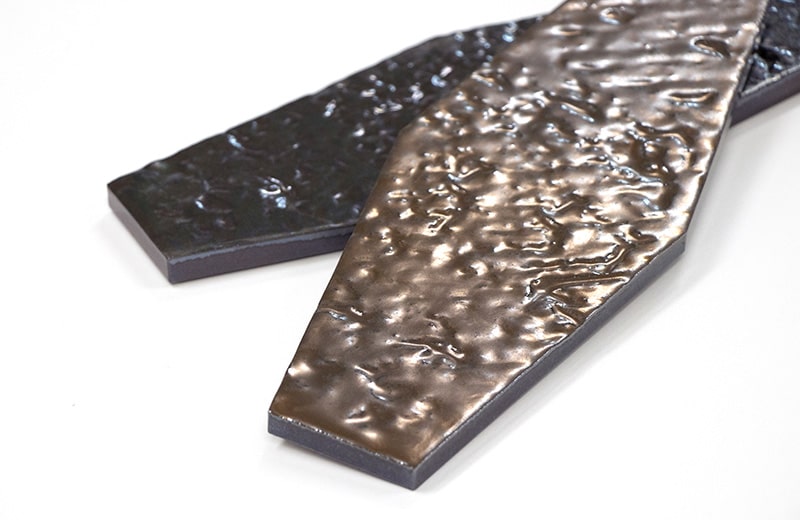

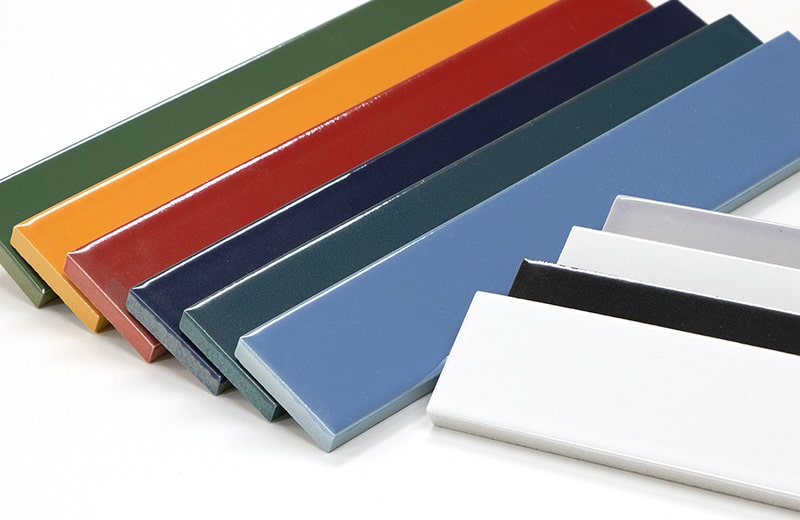

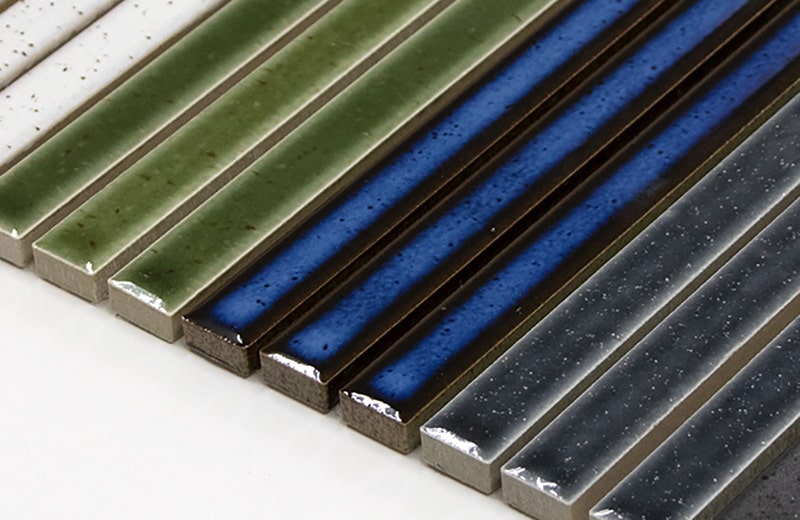

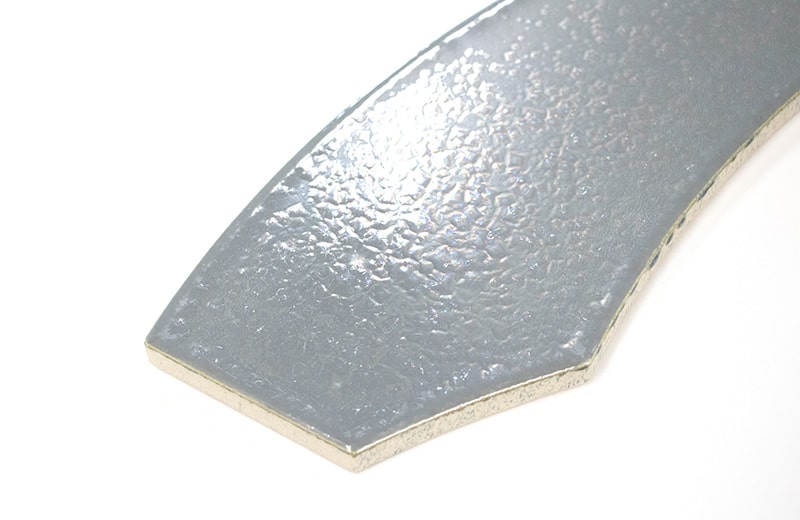

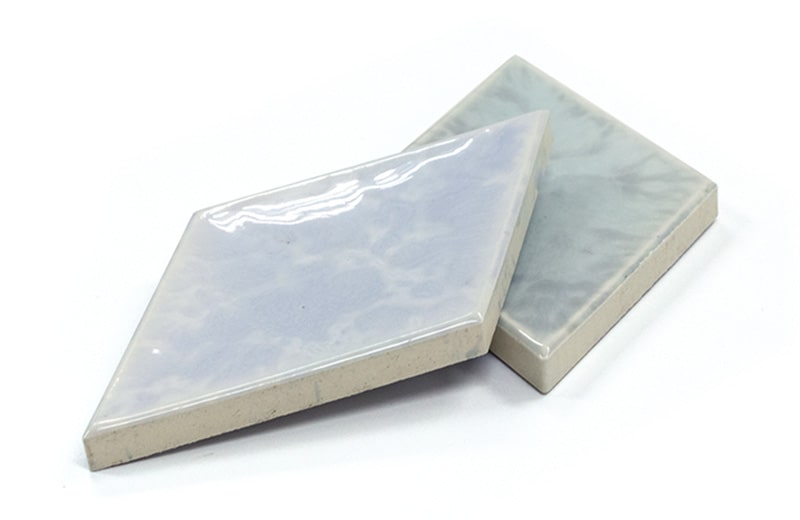

写真のタイルは、現在タイルパークでは扱っていない、海外向けの商品なのですが…、複数の厚みの違うタイルをミックスした商品で、しかも目地埋めしない設定なので、ほぼ隙間もないシート。

これが結構手間がかかるようで…

厚みが何種かあるということで、「貼り板」も特殊。

まずはこの厚みのタイルはここ、次にこの厚みはこの位置へ、というように、パーツが分かれており、通常のものより作業も段階が多い。ただでさえ、小さくて並べるだけでも時間がかかるというのに。

そして、狭いがゆえに、枠にタイルがピチッとはまってしまって出てこない、という…。それを取り出して、手で戻す。なんとも手間のかかる商品でした。

しかしながら、厚みの違う、凹凸のあるタイルが美しい陰影を作り、ドラマチックな空間を演出するモザイクタイルです。ひと昔前のタイルパークの商品ですが、海外では今も人気の商品です。

今回、工場を見に行ったときには、タイルパークの商品以外の、海外向けの製品や、補修用のタイルが多く加工、梱包されていました。

色幅の大きな商品や、窯変(ようへん)を売りにしているもの、色に特長を持たせている商品が、たまたま生産予定になく、ユニット加工や、その後のチェック(タイル1枚1枚の品質チェックではなく、ユニットにした後のチェックですね)、梱包までの様子が見れませんでした。また別の機会に、番外編としてお伝えしようと思っています。

色幅のある商品を、どうユニット化しているのかが、気になります…。

私は仕事柄パソコン上で、タイルのシート画像を組み合わせて、室内イメージ画像に貼り付けて、簡単な合成画像を作ったりするのですが、どうも違和感が出てしまって難しいんですよね。かっこいい、色幅のあるタイルの壁面がうまく再現できないのです。

いったいどのような配合、配置をして、 ユニットにしているのでしょう。

▼ 過去のブログはこちらから

第1回「原料編」

https://tile-park.com/blog/detail/26799

第2回「成形編」

https://tile-park.com/blog/detail/27124

第3回「施釉編」

https://tile-park.com/blog/detail/27860

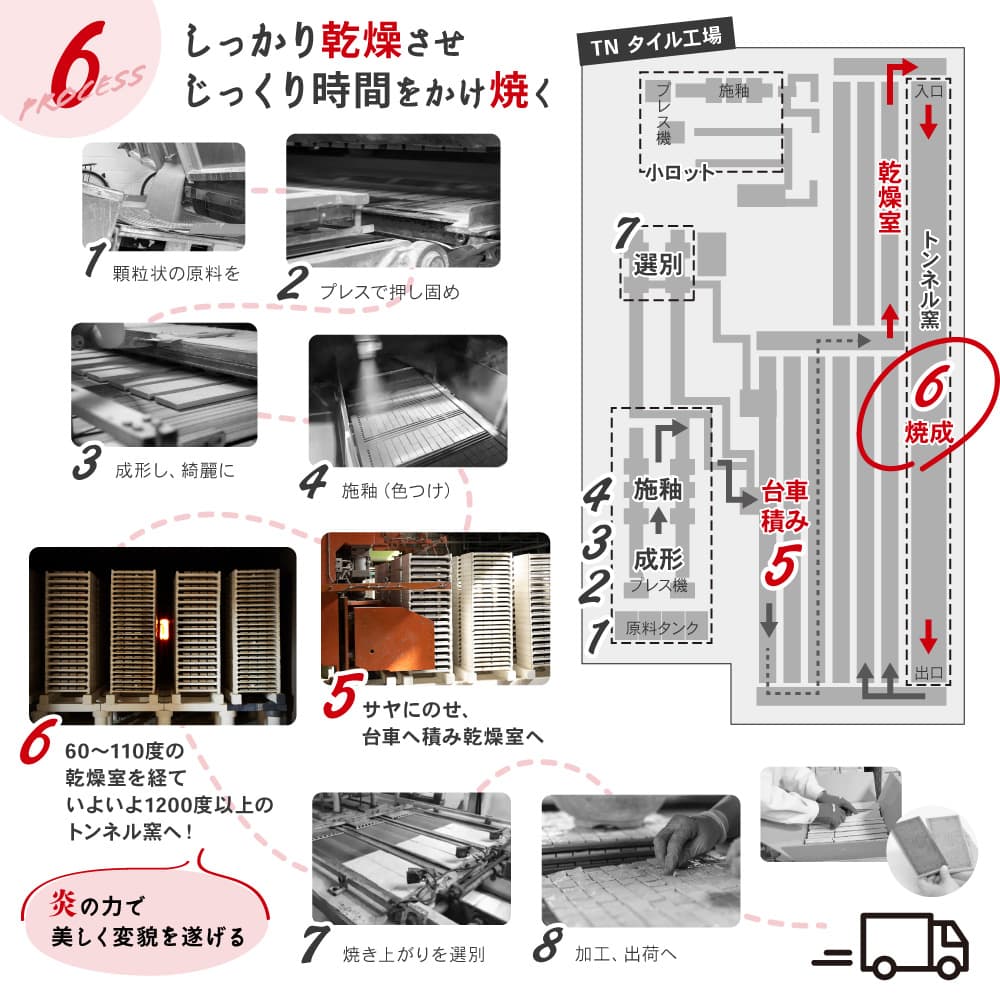

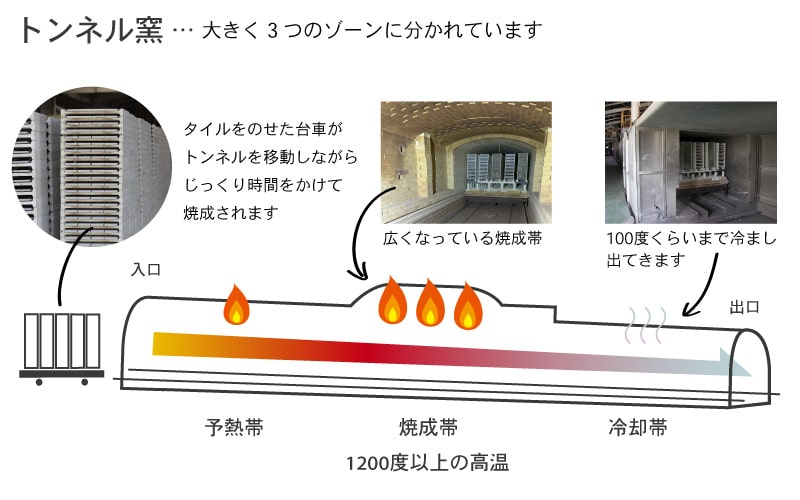

第4回「乾燥~焼成編」

https://tile-park.com/blog/detail/29731

第5回「品質検査編」

https://tile-park.com/blog/detail/30071

この記事の執筆者:吉田(タイルパークスタッフ)

カタログやコンテンツ記事などの各種広報物作成を担当。出版・制作会社を経て、転居を機にタイル業界へ。タイルの魅力を模索中。

■関連商品のご紹介■

ニューヨーク-ミックス

床に人気のモザイクタイル。レトロモダンなニューヨークスタイルを簡単に実現!もちろん壁にもOK

表紙張りのユニットです。

→「ニューヨーク-ミックス」(NY-MBS-1)を見る

■おすすめサービス■