わたしたちがつくるタイル、そのつくっている現場の日常を、写真、動画を交えながら、工程を追って順にご紹介しています。

第3回目は、「施釉」工程。

タイルの色付け、釉薬の掛け合わせでできる繊細な色表現に着目します。

(第2回「成形編」はこちら)

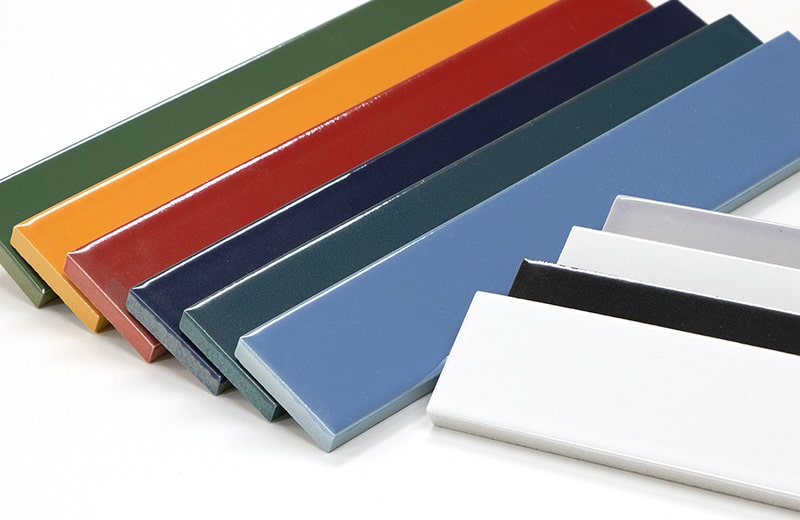

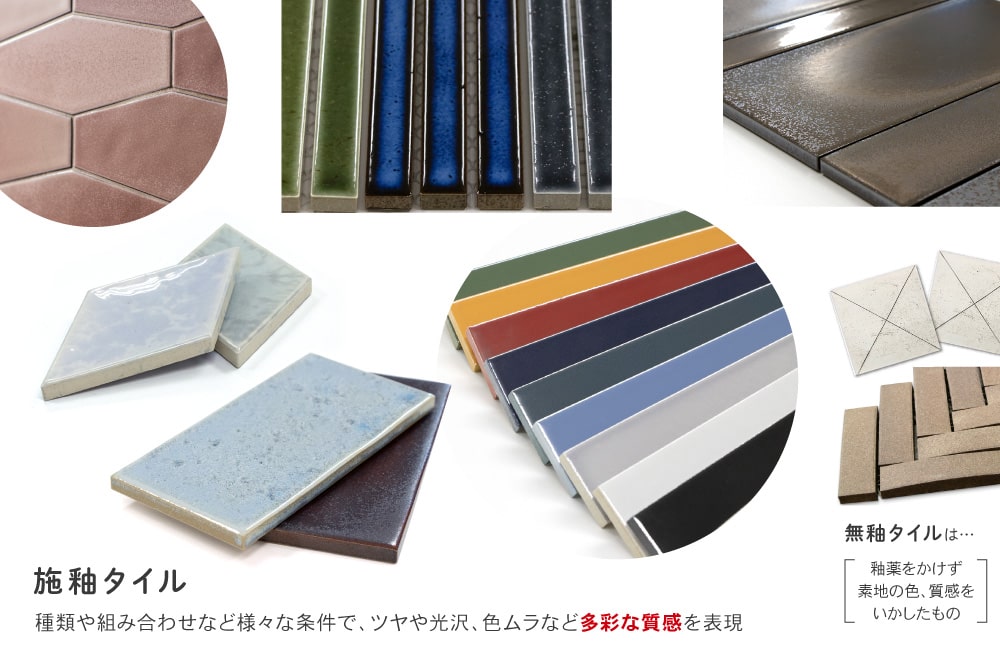

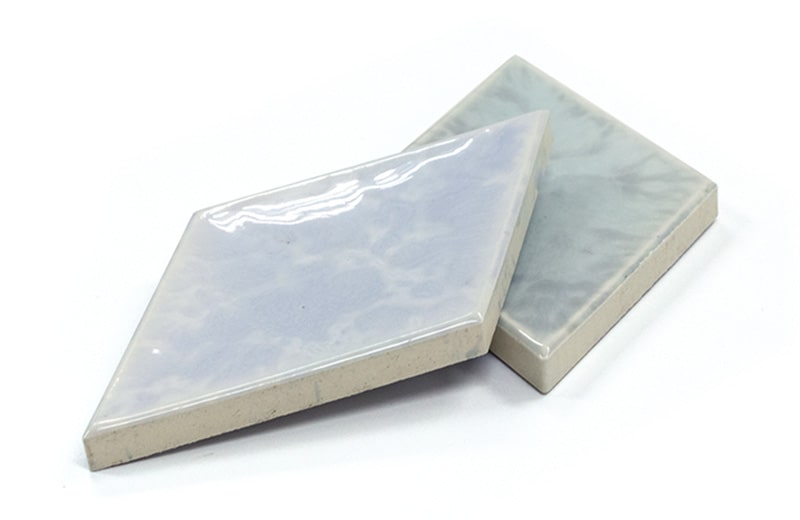

タイルは「施釉」と「無釉」、この2つのタイプにわけられます。

タイル表面の釉薬(うわぐすり)の有無による違いで、表面に釉薬が施されているものを「施釉タイル」、釉薬を施さず、素地がそのまま表面となるものを「無釉タイル」といいます。

タイルパークで取り扱っているタイルのほとんどが「施釉タイル」。

施釉により色、色むら、また模様をつけたり、ツヤや光沢をだしたりと、実に様々な質感を表現することができるのです。

さて、工場ではいったいどのようにして、タイルに色をつけているのでしょうか。

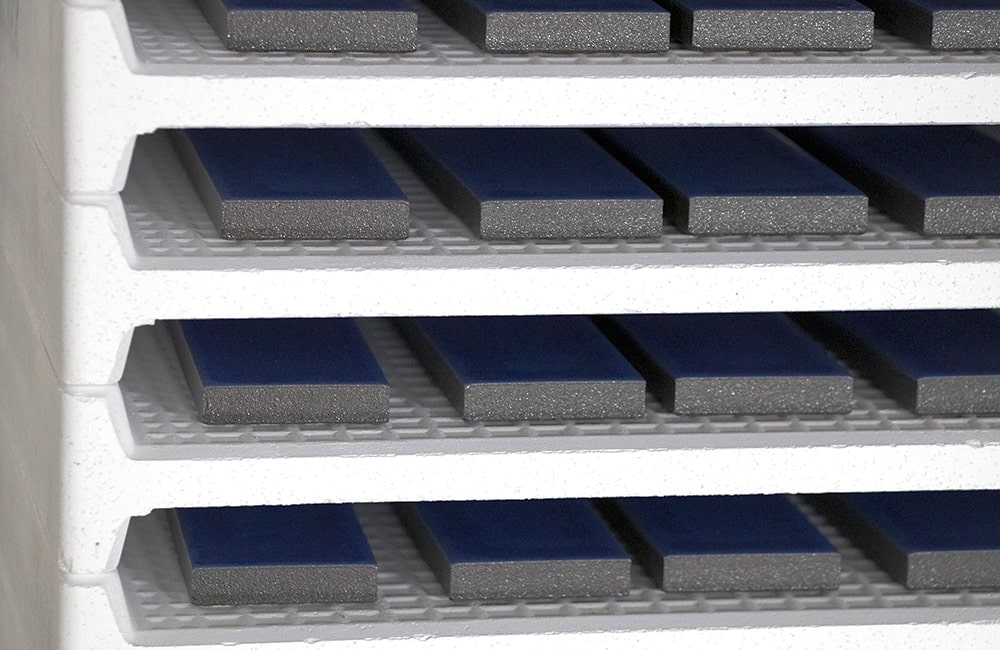

プレス機で成形されたタイルの素地に、泥状の釉薬をスプレーしていきます。1つのライン上に、3か所の施釉ブースが設置されています。

こちらが施釉ブース。この写真は点検中で扉が開いていますが、この中をタイルが通っていきます。

このスプレーを使い、綿密に計算・調合した釉薬をかけることで、タイルの顔を表情豊かにつくっていきます。

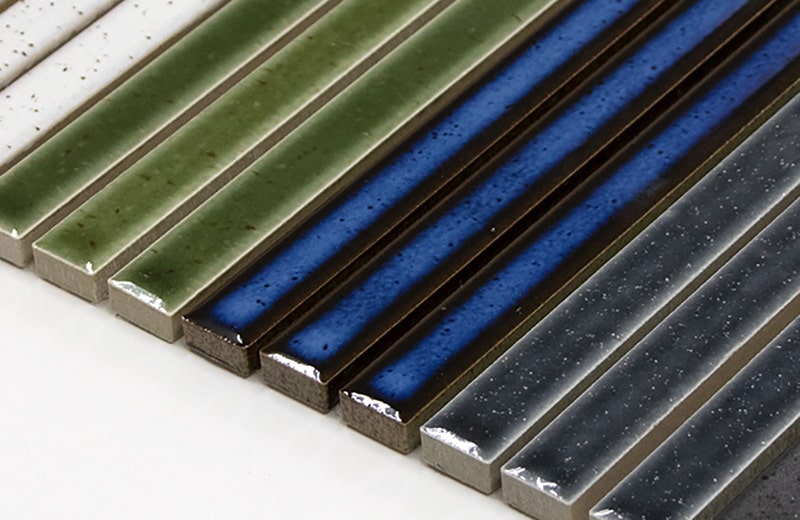

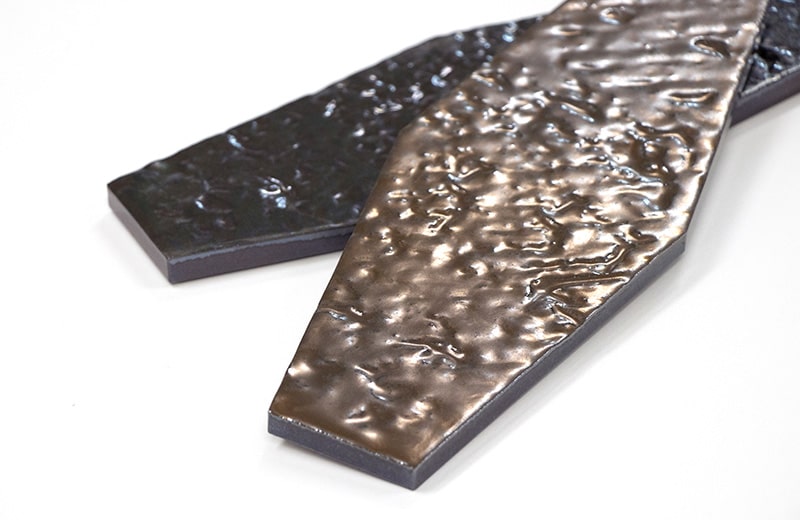

それぞれの色に合わせた釉薬表現がおもしろい

たっぷりの美しい艶をもつもの

きらきらと光るラスター

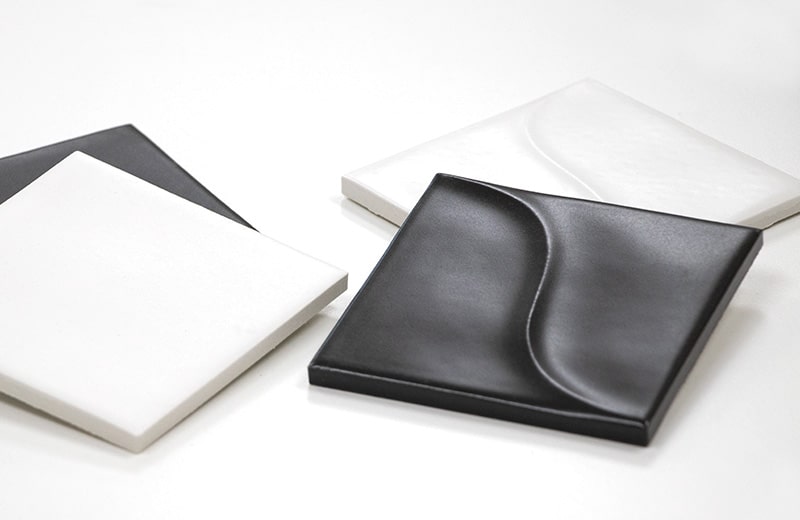

はたまた、ツヤをおさえ、しっとりと上品でマットな質感のもの。

プレーンでパキッとしたカラーのものあれば

淡くやさしい発色のもの

もわもわっとした模様や、細かな斑点模様。

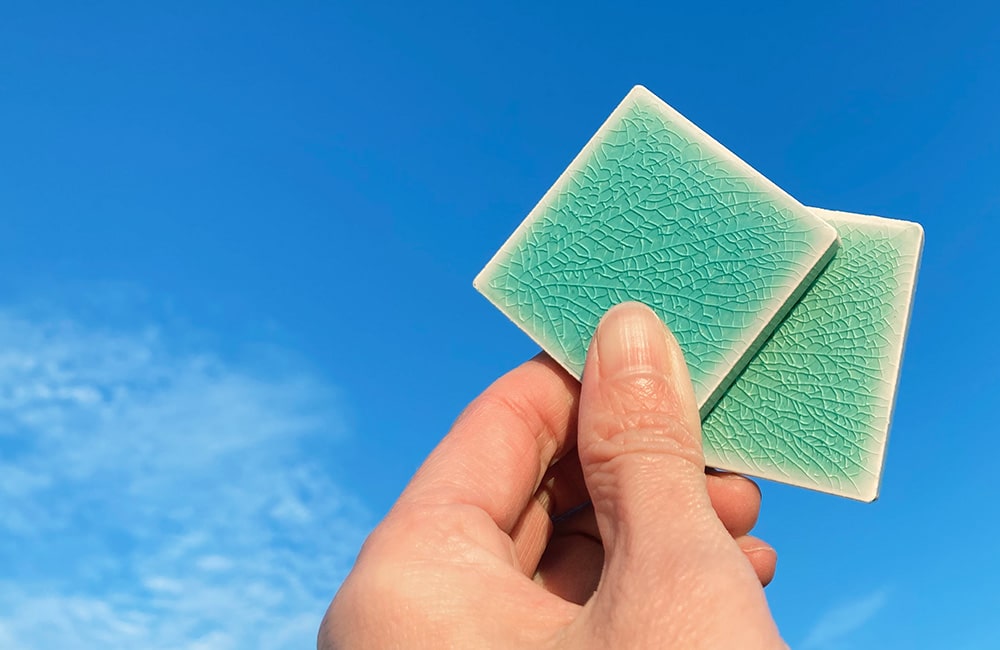

繊細な結晶もあれば、花を咲かせたような大胆な結晶がみられるものもあります。

ここに載せた色に特徴あるタイルは、ほんの一部。TNの工場では、同じ製品でも一枚一枚が違う顔をみせる、そんな焼き物らしさ溢れるタイルをたくさんつくっています。

「ペルラ-スティングレイ」STI-4

しかし焼かれる前のタイルは、どれもとても、地味…。

こんなドロドロの、決してキレイとは言い難いものをスプレーで吹きつけて、まさかあんな美しいタイルが焼き上がるとは、想像もつきません。

撮影時に施釉していたのは、「帯」というタイルの、赤(OB-40ENJI)。

タイル素地にまず、一度目の施釉で「化粧掛け」をします。動画にもありますが白っぽい釉薬です。きれいな赤を引き出すために、表面にまんべんなくベースメイクをしてあげます。

二度目の施釉では、ココアのような茶色っぽい釉薬を。こちらも表面全体に均一に掛けていきます。

なんということでしょう。。。

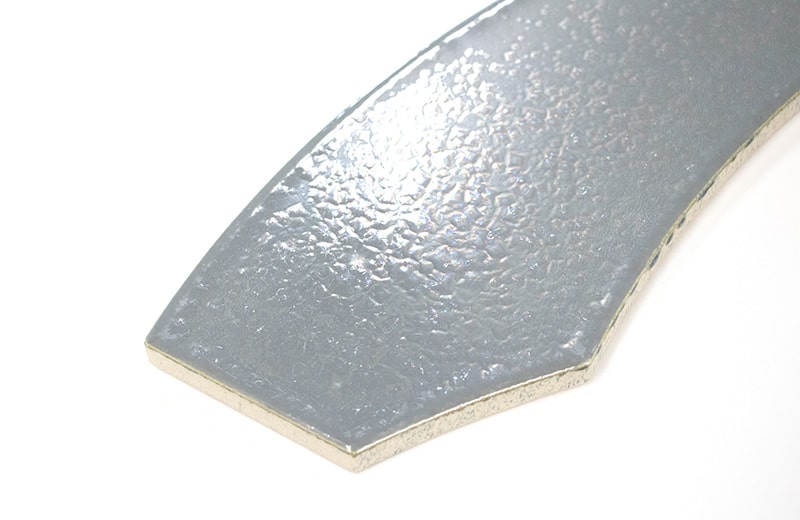

一昼夜じっくりと時間をかけて焼きあげると、こんな魅力的な色のタイルができあがりました。

「帯」には、黒(KESHIZUMI)、金(KOGANE)、青(GUNJYO)、赤(ENJI)の4色があります。見た感じは金色が一番ゴージャスな感じがしますが、実はこの赤が一番高価。釉薬の原料の価格が高いのです。。。

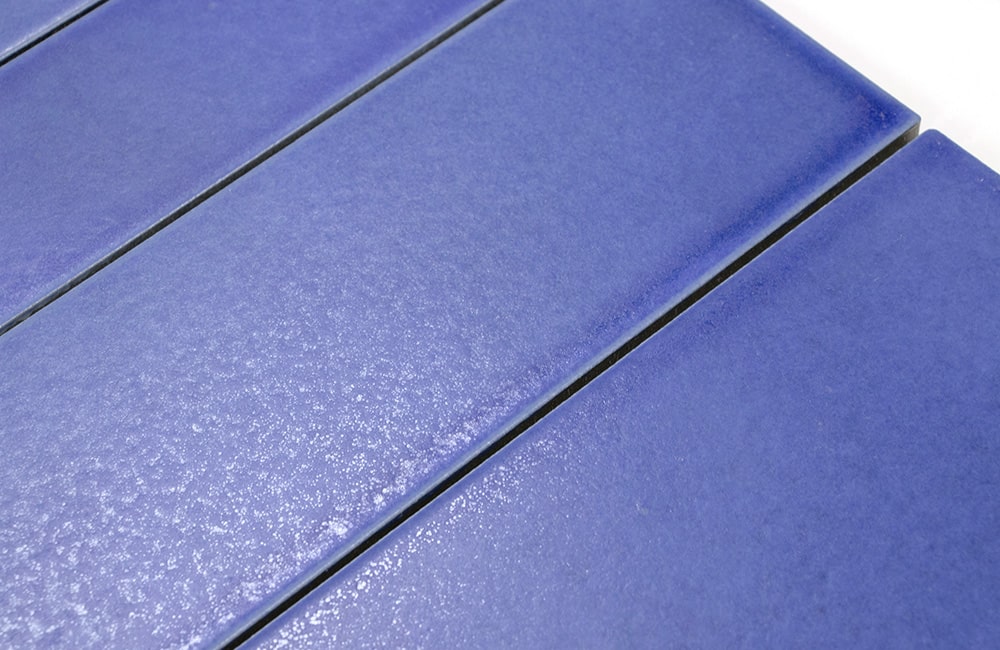

ちなみに、施釉直後に白っぽかったタイルは、こんな青に焼き上がってきました↓ ↓ ↓

このパキっとしたカラーのタイルは、施釉は2回、どちらも全面に均一に掛ける方法でした。

施釉方法に特徴のあるタイルは、斑点状にかけたり、グラデーションになるようにしたりと、スプレーを調整して変化をつけます。

3つの施釉ブースで、「斑点 → グラデ → 全面」のようにしたり、「斑点 → 斑点 → 斑点」にしたりもあるそう。

さらには、ライン上で3回+加えて手作業でもう1回など、手作業の工程を挟むものもあります。機械だけでは出せない表情は、人の手を加えてあげることが必要。クラフト感のあるタイルになります。

全面→ボカシ→全面 途中で “手作業” での施釉が加わり、この仕上がりに!

均一なカラーのタイルと、色むらやいろいろな模様のあるタイル。

どちらが難しいのか?と聞いてみると、答えは「どちらも難しい」とのこと。均一のカラーでも、100%のできのものあれば、ときには50%のものもでてしまうそう。

それほどに、釉薬の調整はとても難しく、長年の経験から得た知識と、熟練した技術が必要になるのだと感じました。

タイルは “焼き物” 。

窯に入れる前と後では、まったく違う色にかわる。そこがまたおもしろく、魅力的。

焼きの「焼成」工程については、また次回以降にお伝えします。

▼ 過去のブログはこちらから

第1回「原料編」

https://tile-park.com/blog/detail/26799

第2回「成形編」

https://tile-park.com/blog/detail/27124

成形【番外編】「タタラ成形」

https://tile-park.com/blog/detail/27504

Tile Manufacturing Factory by TN Corporation (タイル工場 ダイジェスト)