こんにちは、T2の冨田です。

じめじめした日が続いていますね。梅雨って字面は美しくて好きなんですが、蒸し暑くてもっとも嫌な季節かもしれないです、、。

夏の暑さの本番が来る前に、先日、社内のパートさん向けのワークショップが行われました。

本日はそのワークショップで使用したものを用いながら、型の作成方法をご紹介しようと思います。

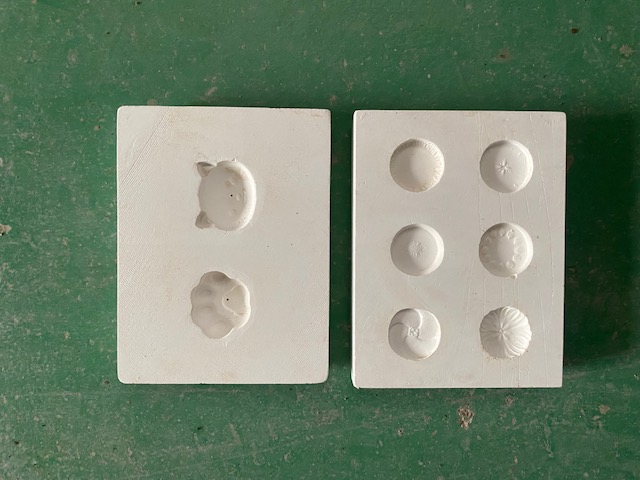

まず、粘土か石膏で原型を作成します。

・粘土原型

成形しやすい一方で、そのやわらかさから形の精度に若干甘いところがでます。

少し硬くしてから(完全には乾かさない)型作りに使用します。

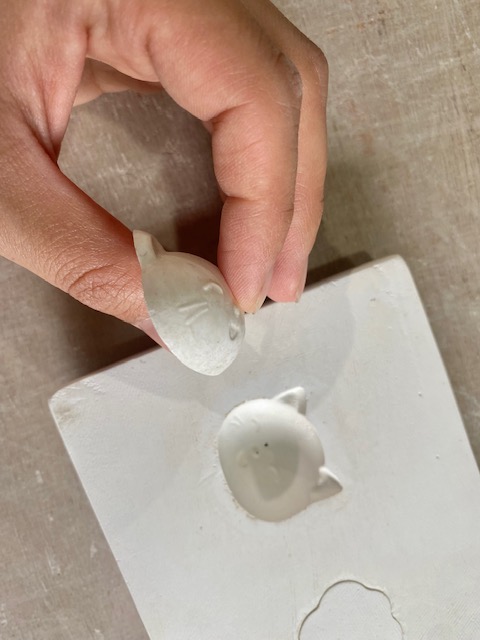

粘土原型は型から外すときに変形させ、もいで取り出せるので、多少融通利くのがよいところですが、元の形状をなるべく維持したまま取り出したいときは油を少し表面に塗ってあげます。今回は型を何個か作成したかったので塗布しておきました。(これは椿油)

・石膏原型

かっちりとした印象のものが作れます。良くも悪くも形のアラが見えやすいです。

作り方は石膏を削り出す方法、あるいは粘土原型から型を作りそこから石膏原型をつくる方法があります。

石膏原型はとくに引っ掛かりがない外開きの形であること(抜け勾配と言います)を確認しながら作成、または型割を決めます。

出来上がった原型には離型剤(あるいはカリ石鹸)を塗りコーティングをします。これをしておかないと型作成時に、原型と型との石膏同士がくっついてそのまま取り出せなくなってしまいます。(これはもうどうにもならない、とても悲しいこと)

抜け勾配になっていない場合も型から原型を取り出せなくなります。また粘土原型を使用し粘土の柔らかさを利用して無理やり型を作成したとしても、成型時に同様のことが起こります。

抜け勾配は、型作りにはとても大事なことです。

原型の準備が出来たら外枠を用意して、中に原型を置き、石膏を流します。

石膏は元は焼石膏という粉状のものです。これを70%くらいの水と合わせて、攪拌することで化学反応が起き白くて硬いよく見る固形のものになります。

水と合わせた石膏は攪拌と共に少しずつ反応していき、混ぜていくにつれ、だんだんととろみがついていきます。ヨーグルトより少し手前のゆるさが型に流しこむタイミングです。これがなかなかデリケートで、混ぜが足りないと気泡の多い脆いものになり、混ぜすぎるとみるみる固まってしまい、、といった具合で、石膏をベストな状態で固めるのには経験値が必要です。

ちなみに石膏は固まるときに手で触れてわかるくらい熱を帯びます。 そして温かさが引いていくと共に徐々に硬さを増していきます。

この温かいタイミングが固形ではあるがやわらかく、最も加工しやすいタイミングです。食器や立体物を作る場合は、この時に荒削りをしたります。

また石膏は固まるとき、発熱と共に膨張します。なので熱を帯びているときが原型を型から取り出すよいタイミングです。

→ 対策:空気穴をつけてあげるとエアーで取り出せる

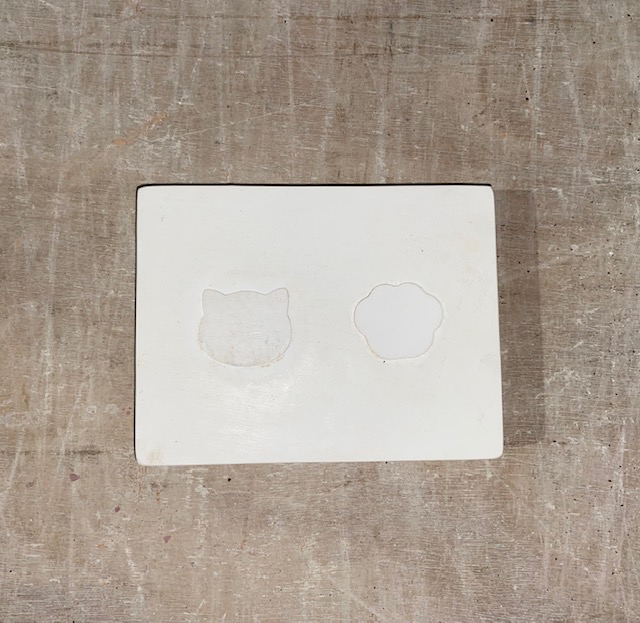

原型が取り外せたら、型の角を削り、また裏側を削り水平をだすなどして整え、二日ほど乾かして完成!

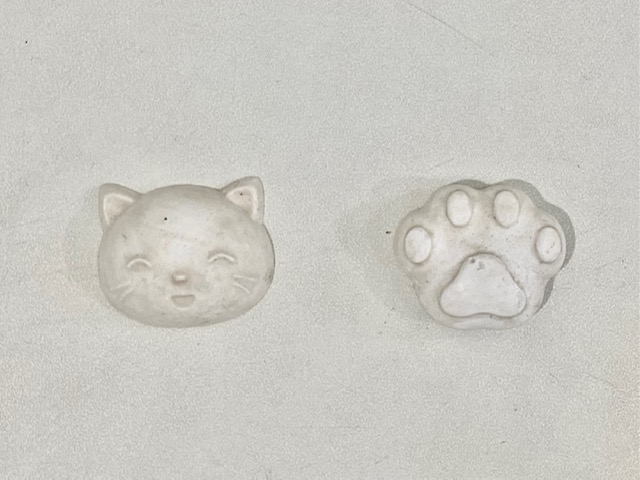

石膏は水を吸う性質があるので、これに粘土を詰めて、水を吸わせることで粘土を固めながら成形します。

ワークショップのお話はまた別の回にてご紹介させていただきます、お楽しみに!